Atelier Broyeuse Dechets Plastique

Une Technique de dans les catégories Électronique, Énergie, Projet de Groupe. Dernière modification le 8/02/2021 par Amichel.

L'objectif de l'atelier est de construire un broyeur de plastique. Les déchets liés à l'activité du lab (impression 3D) ou des emballages (caisses, bouchons, bouteilles) sont broyés en petits morceaux, plus facile à stocker et utilisable dans d'autres machines (extrusion, injection, moulage).

Introduction

Après avoir récupéré une partie du matériel nécessaire, le projet peut commencer. On doit suivre et adapter les plans de la broyeuse Precious Plastique V2. La boite à broyer est découpée à la laser selon le schéma Precious Plastic V2. En ce qui concerne le moteur et le réducteur, plusieurs solutions sont à l'étude. La première est de réutiliser un broyeur de végétaux ou d'acheter un moteur avec réducteur adapté. Il faut également trouver ou construire un système de couplage entre l'arbre moteur et l'axe du broyeur en acier qui soit très solide tout en autorisant des blocages. Le reste de la machine (entonnoir, support) est simple à construire à base de matériaux de récupération. Un table avec pieds en métal et roulette pourra également être utile.

Liste des matériaux

- Broyeur à végétaux 2500 W, 50 tours/min (couple = 350 kg.cm)

- Accouplement acier pour axe lisse 20 / 25 ou 32 avec clé

- Tiges filetées M8 et M10

- Vis, boulons, rondelles

Liste des outils

- Multimètre

- Tournevis cruciforme et clés hexagonales

- Clés plates ou à douille pour écrous M8, M10 et M12

- Etau, scie et limes à métaux

Optionnel :

- Tour à métal et fraisage métal

- Poste à souder

Etape n°1 - Prise en main du broyeur à Végétaux

Un broyeur à végétaux trouvé sur le bon coin vendredi soir semble adapté à notre besoin. Une inspection s'impose pour voir comment ça marche.

Un petit détour par le Sqylab s'impose samedi matin avant de ranger l'engin dans le box. Sylvain et Daniel sont là pour donner un coup de main. On branche, poignée de sécurité en position haute, ça démarre et ça tourne tranquillement mais surement. Marche avant, marche arrière, tout à l'air bon.

Comme on le voit sur les photos, il s'agit d'un Florabest FLH2500/8. C'est un modèle avec une grosse dent en acier qui tourne lentement (40 tours minute).

Petit essai avec une planche de lambris. Ca passe sans trop forcer. Résultat satisfaisant. La dent fait du bon boulot.

NB. Ca pourrait presque suffire si on avait juste à stocker du plastique broyé mais pour les machines à tube (extrudeuse, injection), c'est encore trop grossier.

Dévissage du moteur de son support pour pouvoir le ranger dans le bac.

NB. Le système est très pratique. Tout est caché et protégé dans le bac et on peut déplacer tout ça facilement grace aux roulettes.

Etape n°2 - Achat du shredder Precious Plastic

Annonce intéressante sur le bon coin trouvée par hasard. Un ancien collègue de Precious Plastic Rueil Malmaison vend son set de pièces découpées à la laser. Pas courant comme offre sur LBC !

Rendez vous pris le lendemain avec Julien à Puteaux pour récupérer la machine. Déconfinement oblige, le masque et les distances de sécurité sont de rigueur.

En discutant, Julien m'explique qu'il est actif sur la communauté Precious Plastic et qu'il a travaillé avec la personne identifiée comme PP Rueil Malmaison sur la map que l'on a cherché à contacter fin 2019. Il pourra nous mettre en contact avec son équipier si on veut avoir plus d'infos.

NB. Julien a également de la famille à Viroflay donc il pourra passer nous voir un de ces jours si on l'appelle.

Infos remontées sur le Wiki Projet Plastique pour partager ces infos générales.

Etape n°3 - Mesure de l'arbre du broyeur

Jean Michel est passé au Sunlab samedi après midi durant l'atelier couture. On a discuté des points restants à débloquer pour pouvoir faire un démonstration de recyclage de plastique.

Côté broyeuse, le premier problème que je vois concerne l'accouplement avec l'arbre moteur qui n'est pas courant. On a échangé des photos et des manuels et vidéos sur internet mais on se perd entre les différents modèles FLH2500 qui ont changé le design de l'arbre d'une version à l'autre.

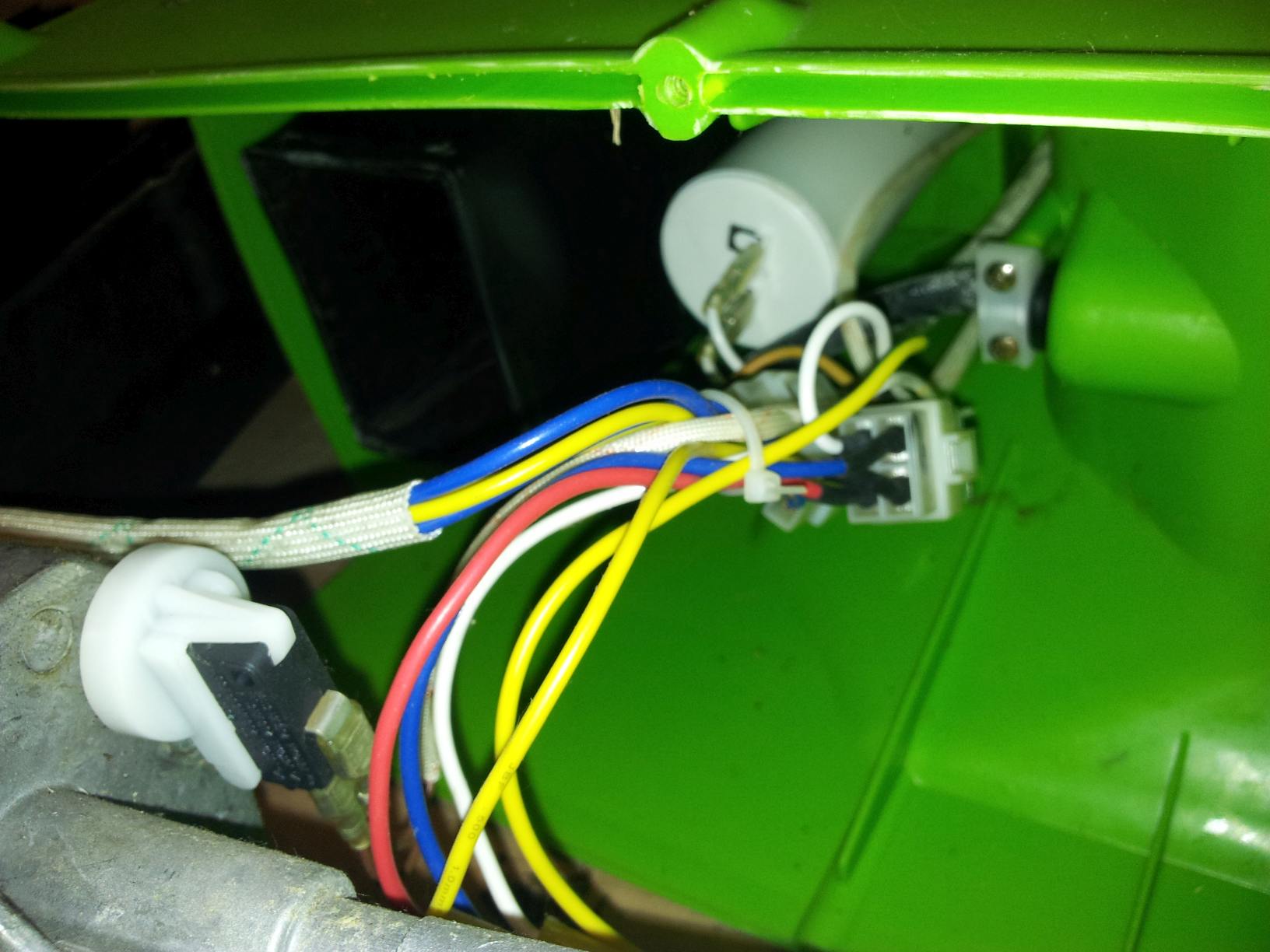

Décision est prise de sortir la machine du box pour pouvoir l'étudier de plus près. Le dimanche soir, après avoir fait un peu de place, la machine est exfiltrée vers le Sunlab. Lundi soir visite rapide pour ranger le matériel laissé dur place samedi, démonter le carter et prendre quelques photos avec le pied à coulisse.

Quelques mesures :

- Dent : D = 32,xx, L = 70 mm

- Arbre avec clavette : D = 32,xx (voir photo), L = 70 mm

- Clavette : largeur = 10 mm

- Bout de l'arbre : D = 25 mm, L = 30 à 40 mm

- Logement carter : D = 25 mm

Etape n°4 - Test du moteur du broyeur

L'équipe est réunie ce dimanche 27 septembre pour faire avancer le projet. C'est l'occasion de mettre en marche le broyeur et le faire tourner.

- Première étape : sortir le broyeur du bac et l'installer le broyeur sur l'établi. Pas de souci jusque là !

- Deuxième étape : brancher et allumer le broyeur ...

- premier souci : le fil très court volontairement (pour éviter qu'il ne soit pris dans les branches ?). On se débrouille avec un multiprise mais c'est pas génial, il faudra prévoir une rallonge costaud avec fils de 2,5 mm.

- second souci : il y a une poignée de sécurité. Démonté le moteur ne peut pas démarrer, on repose le moteur sur le bac pour démarrer.

- troisième souci : le moteur démarre puis s'arrête seul au bout d'une minute.

Question générale de l'équipe : comment ça se fait ?

Pas de fumée, d'où cela peut il venir ? Electronique grillée ? Fil coupé ou déconnecté ?

Décision est prise de tout démonter ! Je ne suis pas chaud on peut peut être regarder sur internet non ? C'est pas le moment, on est des Makers donc on démonte et on verra bien !

Une demi-heure plus tard, la machine est complètement démontée et on découvre qu'il y a un petit actionneur sur la vis du carter ...

Explication : c'est une sécurité pour éviter de faire tourner le moteur carter ouvert ! Oups qui c'est qui a démonté le carter pour prendre les mesures et qui n'a pas réussi à le refermer ?

Vis enfoncée, on rebranche tout... le moteur démarre ! Plus de peur que de mal tout fonctionne.

A noter : quand on actionne l'interrupteur le changement n'est pas immédiat d'où le réflexe de rappuyer plusieurs fois dessus. Ce n'est pas un problème d'interrupteur, c'est le contrôle moteur qui veut ça. Il faut donc juste appuyer une seule fois et attendre quelques secondes.

Au passage on a vérifié que tout était propre et comment c'était fait. Ca pourra servir en cas de panne. On comprend aussi que la carte électronique qui nous semblait inutile de prime abord joue un rôle important en terme de sécurité et de protection du moteur.