Une Technique de dans les catégories Électronique, Énergie, Projet de Groupe. Dernière modification le 8/02/2021 par Amichel.

L'objectif de l'atelier est de construire un broyeur de plastique. Les déchets liés à l'activité du lab (impression 3D) ou des emballages (caisses, bouchons, bouteilles) sont broyés en petits morceaux, plus facile à stocker et utilisable dans d'autres machines (extrusion, injection, moulage).

Sommaire

- 1 Introduction

- 2 Etape n°1 - Prise en main du broyeur à Végétaux

- 3 Etape n°2 - Achat du shredder Precious Plastic

- 4 Etape n°3 - Montage à blanc du shredder

- 5 Etape n°4 - Mesure de l'arbre du broyeur

- 6 Etape n°5 - Modélisation Arbre et Coupleur en 3D

- 7 Etape n°6 - Test du moteur du broyeur

- 8 Etape n°7 - Accouplement du moteur bleu avec le broyeur

- 9 Etape n°8 - Réglage du shredder

- 10 Etape n°9 - Premier essai et retour au moteur de broyeur

- 11 Etape n°10 - Usinage d'un nouveau coupleur

- 12 Notes et références

Introduction

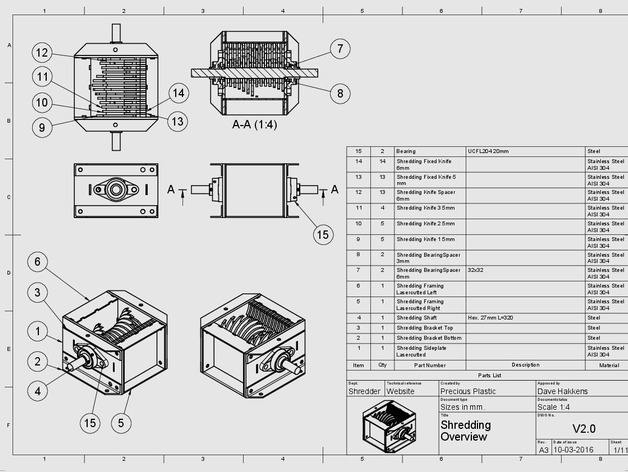

Après avoir récupéré une partie du matériel nécessaire, le projet peut commencer. On doit suivre et adapter les plans de la broyeuse Precious Plastique V2. La boite à broyer est découpée à la laser selon le schéma Precious Plastic V2. En ce qui concerne le moteur et le réducteur, plusieurs solutions sont à l'étude. La première est de réutiliser un broyeur de végétaux ou d'acheter un moteur avec réducteur adapté. Il faut également trouver ou construire un système de couplage entre l'arbre moteur et l'axe du broyeur en acier qui soit très solide tout en autorisant des blocages. Le reste de la machine (entonnoir, support) est simple à construire à base de matériaux de récupération. Un table avec pieds en métal et roulette pourra également être utile.

Liste des matériaux

- Broyeur à végétaux 2500 W, 50 tours/min (couple = 350 kg.cm)

- Accouplement acier pour axe lisse 20 / 25 ou 32 avec clé

- Tiges filetées M8 et M10

- Vis, boulons, rondelles

Liste des outils

- Multimètre

- Tournevis cruciforme et clés hexagonales

- Clés plates ou à douille pour écrous M8, M10 et M12

- Etau, scie et limes à métaux

Optionnel :

- Tour à métal et fraisage métal

- Poste à souder

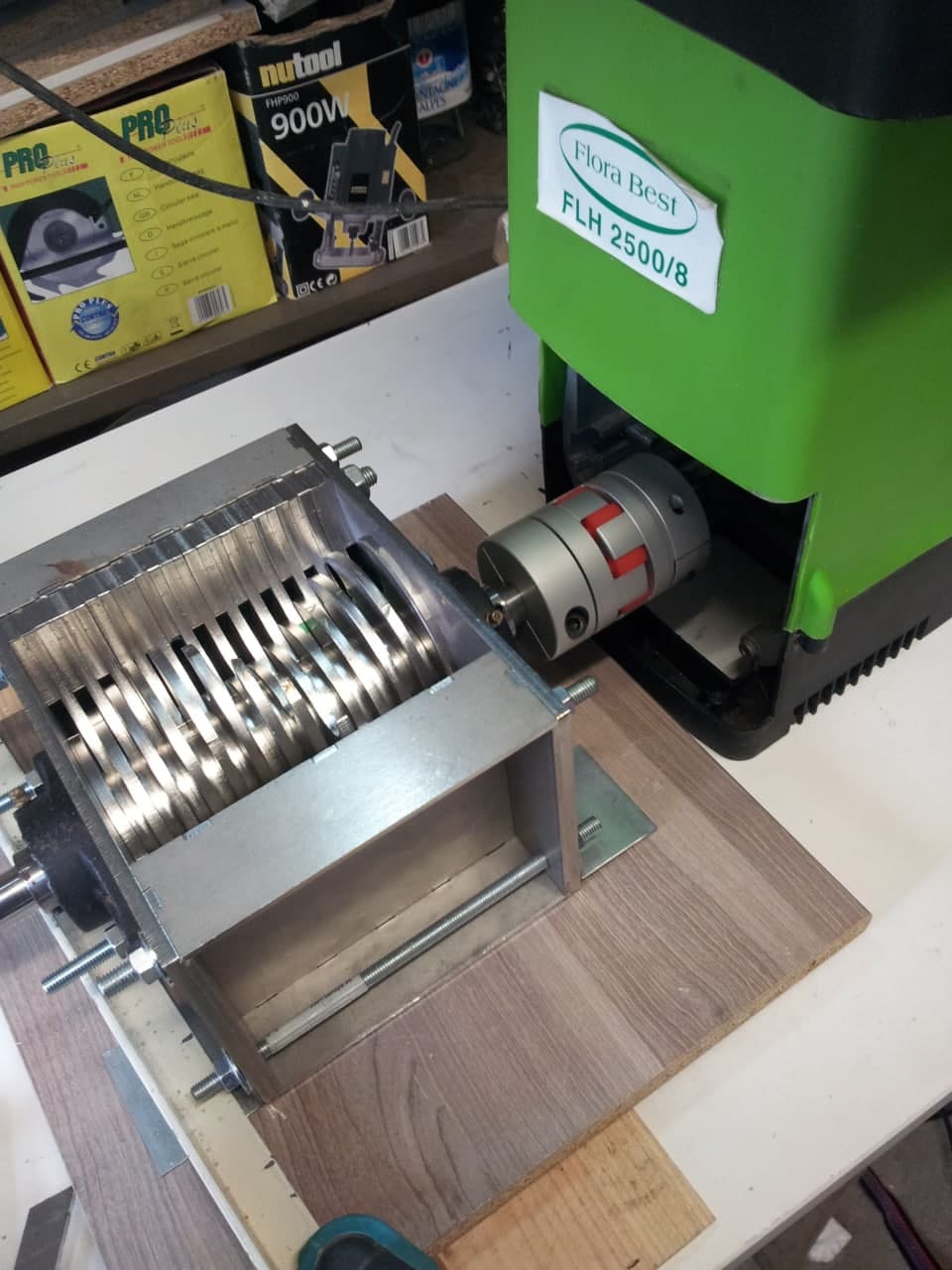

Etape n°1 - Prise en main du broyeur à Végétaux

Un broyeur à végétaux trouvé sur le bon coin vendredi soir semble adapté à notre besoin. Une inspection s'impose pour voir comment ça marche.

Petit détour par le Sqylab samedi matin avant de ranger l'engin dans le box. Michel, Sylvain et Daniel sont là pour donner un coup de main. On branche, poignée de sécurité en position haute, ça démarre et ça tourne tranquillement mais surement. Marche avant, marche arrière, tout à l'air bon.

Comme on le voit sur les photos, il s'agit d'un Florabest FLH2500/8. C'est un modèle avec une grosse dent en acier qui tourne lentement (40 tours minute).

Petit essai avec une planche de lambris. Ca passe sans trop forcer. Résultat satisfaisant. La dent fait du bon boulot.

NB. Ca pourrait presque suffire si on avait juste à stocker du plastique broyé mais pour les machines à tube (extrudeuse, injection), c'est encore trop grossier.

Dévissage du moteur de son support pour pouvoir le ranger dans le bac.

NB. Le système est très pratique. Tout est caché et protégé dans le bac et on peut déplacer tout ça facilement grace aux roulettes.

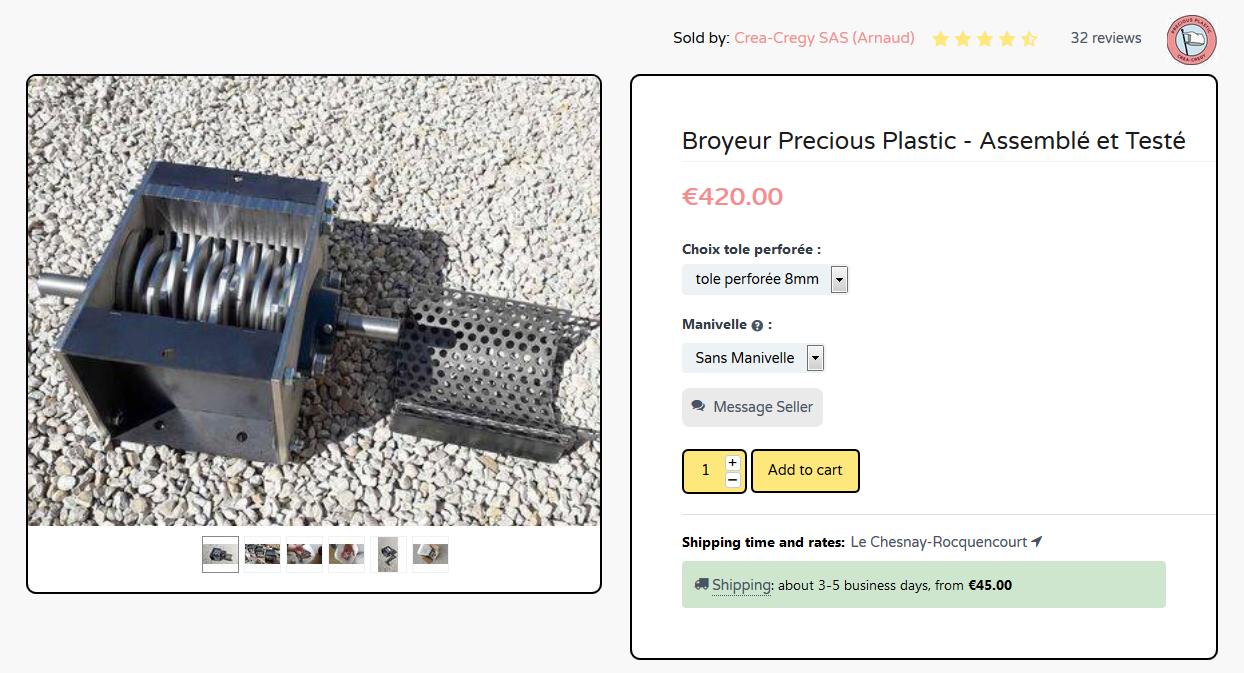

Etape n°2 - Achat du shredder Precious Plastic

Le 27 juillet 2020.

Annonce intéressante trouvée par hasard sur le bon coin. Un ancien collègue de Precious Plastic Rueil Malmaison vend son set de pièces découpées à la laser. Pas courant comme offre sur LBC !

Rendez vous pris le lendemain avec Julien à Puteaux pour récupérer la machine. Déconfinement oblige, le masque et les distances de sécurité sont de rigueur.

En discutant, Julien m'explique qu'il est actif sur la communauté Precious Plastic et qu'il a travaillé avec la personne identifiée comme PP Rueil Malmaison sur la map que l'on a cherché à contacter fin 2019. Il pourra nous mettre en contact avec son équipier si on veut avoir plus d'infos.

NB. Julien a également de la famille à Viroflay donc il pourra passer nous voir un de ces jours si on l'appelle.

Infos remontées sur le Wiki Projet Plastique pour partager ces infos générales.

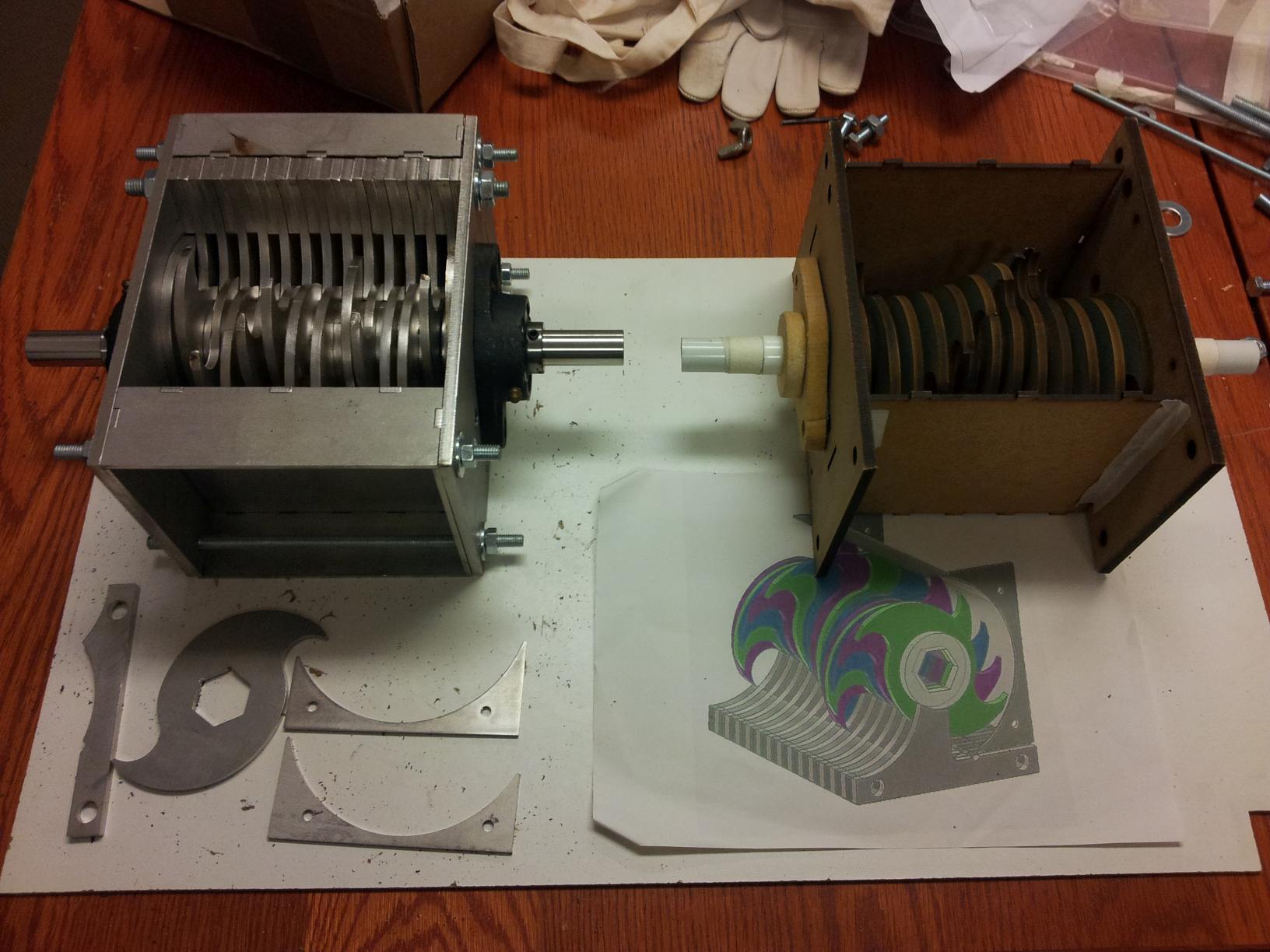

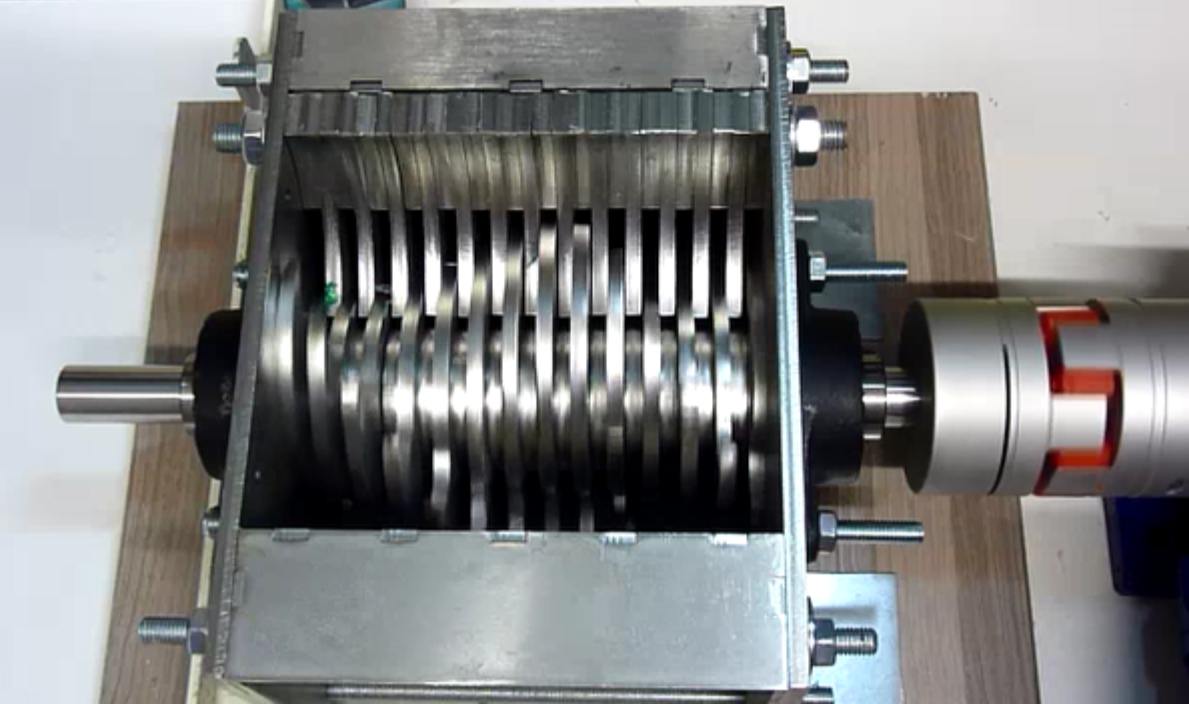

Etape n°3 - Montage à blanc du shredder

Séance du 27 juillet 2020 au Sunlab.

Le shredder a été livré rapido cet après midi. Une vérification s'impose avant de re-ranger la machine dans sa boite.

Certaines dents ont du mal à passer sur l'axe. D'autres passent facilement. En jouant un peu des coudes et en y allant doucement en dandine, ça passe.

La partie boite a des dents juste juste. Un petit coup de lime et ça passe également sans souci. Pas facile de tenir tout ça avec ces deux mains mais au final tout est OK.

Attention. Il reste un couteau et une dent en plus dans la boite (voir le descriptif des découpes effectuées si besoin).

Le Shredder est remis dans sa boite, validation de l'achat auprès de Julien et récupération de la facture. On est paré pour un assemblage pour de vrai à la rentrée.

Etape n°4 - Mesure de l'arbre du broyeur

C'est la rentrée, Jean Michel est passé au Sunlab samedi après midi durant l'atelier couture. On a discuté des points restants à débloquer pour pouvoir faire un démonstration de recyclage de plastique.

Côté broyeuse, le premier problème que je vois concerne l'accouplement avec l'arbre moteur qui n'est pas courant. On a échangé des photos, des manuels et des vidéos avec Jean Michel mais c'est pas évident car il y a différents modèles FLH2500 et le design de l'arbre a changé légèrement d'une version à l'autre.

Décision est prise de sortir la machine du box pour pouvoir l'étudier de plus près. Le dimanche soir, après avoir fait un peu de place, la machine est exfiltrée vers le Sunlab. Lundi soir visite rapide pour ranger le matériel, démonter le carter et prendre quelques photos avec le pied à coulisse.

Quelques mesures à vérifier sur les photos ou sur place

- Dent : D = 32,5 mm, L = 70 mm

- Arbre avec clavette : D = 32,5 mm, L = 70 mm

- Clavette : largeur = 10 mm

- Bout de l'arbre : D = 25 mm, L = 30 à 40 mm

- Logement carter : D = 25 mm

NB. Mesure D = 32,5 mm très approximative. Sur la photo ça semble plus proche de 32,3 mm. A confirmer avec les décimales du pied à coulisse (voir photo ou refaire la mesure). Pour un prototype d'accouplement, prendre un peu de marge pour assurer que ça passe !

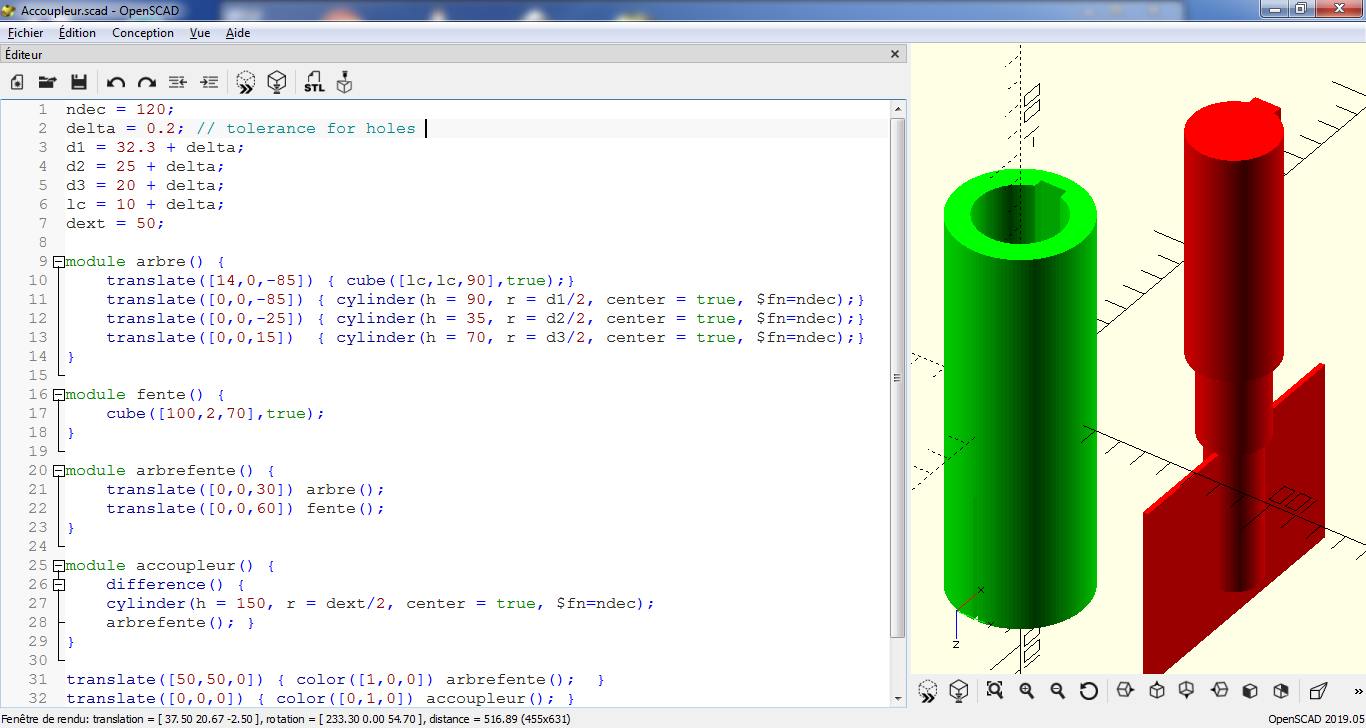

Etape n°5 - Modélisation Arbre et Coupleur en 3D

Suite à la séance de mesure, on sait maintenant à quoi ressemble l'arbre du broyeur. Le shredder a un axe de 20 mm (mesure vérifiée samedi) donc on a tout pour modéliser ça en 3D.

Sous OpenScad, quelques cylindres, cubes et differences et le tour est joué.

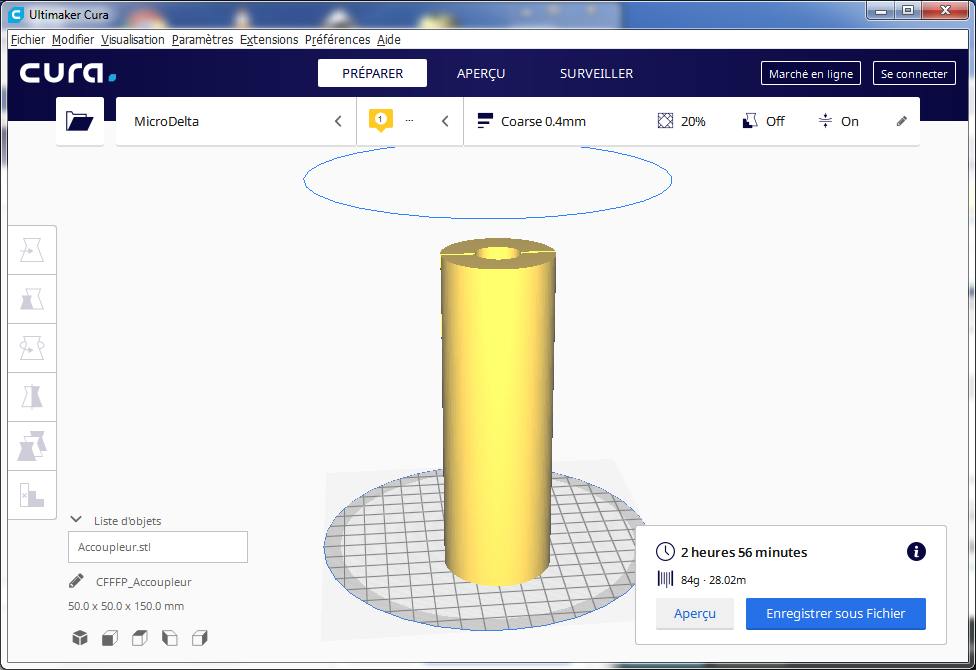

Paramétrage grossier dans Cura, 0.4 mm et 20% de remplissage pour pouvoir imprimer le coupleur dans la soirée sur la micro delta rework au salon !

Premier départ raté, au bout de 2 cm, ça se décolle. On ajoute un peu de colle blanche sur le plateau et c'est reparti. La fin de l'impression est touchy car on atteint la limite en hauteur de la delta (150mm), la tête marque un peu le print en ressortant. Bizarre, il faudra revoir le gcode de fin, on est pas passé loin de la cata !

Le cylindre semble solide et fonctionnel. Mission accomplie.

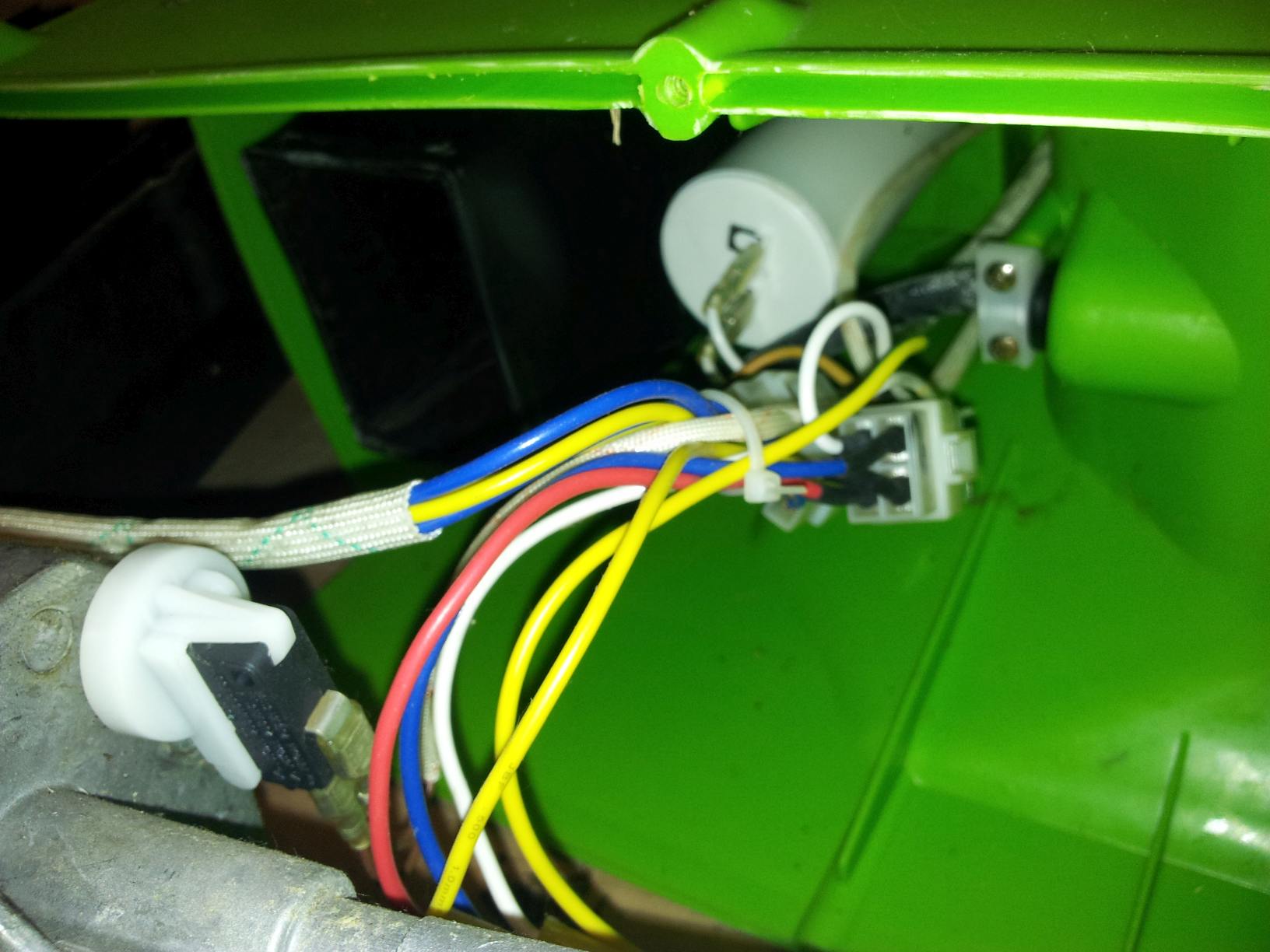

Etape n°6 - Test du moteur du broyeur

L'équipe est réunie ce dimanche 27 septembre pour faire avancer le projet. C'est l'occasion de mettre en marche le broyeur et le faire tourner.

- Première étape : sortir le broyeur du bac et l'installer sur l'établi. Pas de souci jusque là !

- Deuxième étape : brancher et allumer le broyeur ...

- premier souci : le fil trop court (pour éviter qu'il ne soit pris dans les branches ?). On se débrouille avec un multiprise mais c'est pas génial, il faudra prévoir une rallonge avec fils de 2,5 mm.

- second souci : il y a une poignée de sécurité. Une fois démonté le moteur ne peut pas démarrer, on repose le moteur sur le bac pour démarrer puis on démonte le connecteur ...

- troisième souci : le moteur démarre puis s'arrête seul au bout d'une minute sans problème apparent

L'équipe se questionne alors : Quesako, merde alors c'est bizarre non ? Pas de fumée donc pas de grillade de moteur ou circuit ...

Décision est prise de tout démonter ! Je ne suis pas chaud mais quand on est des Makers c'est comme ça qu'on fait. On démonte et on voit ensuite !

Une demi-heure plus tard, la machine est complètement démontée et on découvre qu'il y a un petit actionneur sur la vis du carter ...

Explication : c'est une sécurité pour éviter de faire tourner le moteur carter ouvert ! C'est qui qui a démonté le carter lundi et qui n'a pas remis les vis ?

Vis enfoncée, on rebranche tout... le moteur démarre ! Plus de peur que de mal tout fonctionne.

A noter : quand on actionne l'interrupteur le changement n'est pas immédiat (d'où le réflexe de rappuyer plusieurs fois dessus). Ce n'est pas un problème d'interrupteur, c'est pour assurer une inversion douce. Il faut donc appuyer une seule fois calmement et attendre quelques secondes entre chaque action.

Au passage on a vérifié que tout était propre et comment c'était fait. Ca pourra servir en cas de panne. On comprend aussi que la carte électronique qui nous semblait inutile de prime abord joue un rôle important en terme de sécurité et de protection du moteur.

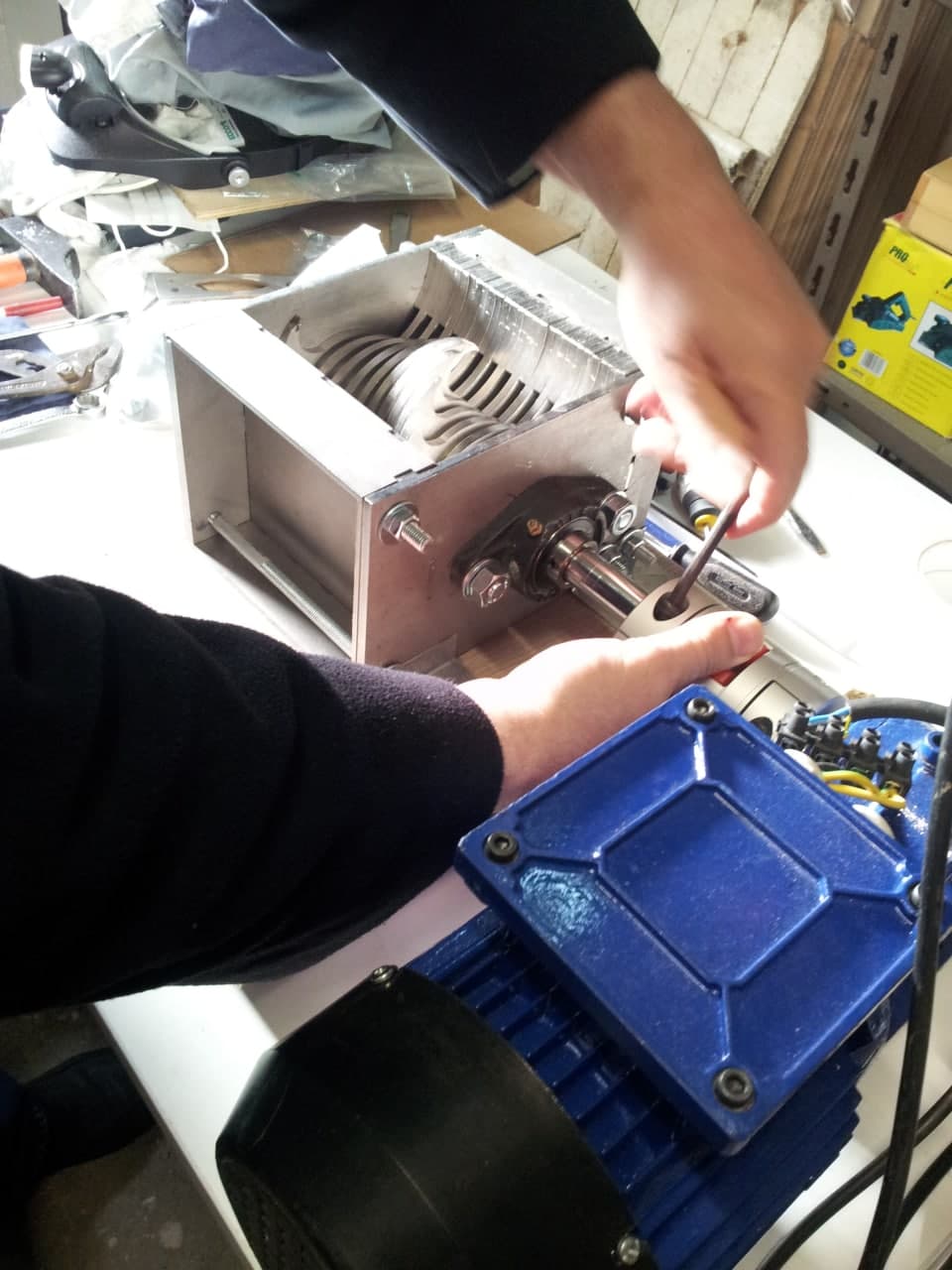

Etape n°7 - Accouplement du moteur bleu avec le broyeur

Suite au second confinement, les activités ont continué en pointillés à distance.

- Un moteur bleu triphasé avec réducteur a été un peu nettoyé et mis en route par Jean Michel en utlisant un VFD (voir page wiki ...)

- En parallèle, Anthony a récupéré le broyeur au fablab et repris les côtes de l'axe et de l'arbre moteur pour commander un coupleur prune adapté. Le choix s'est porté sur un D65L95 avec un couple max de 100N.cm. Le coupleur a été livré début décembre.

Les fablabs n'étant pas encore ouvert, Anthony a apporté le broyeur et le coupleur chez Jean Michel avant de partir en congés pour faire un premier essai d'assemblage et étudier le reste à faire.

L'ensemble boitier électrique + moteur + VFD fait très professionnel. Grace au VFD, on peut maintenant contrôler le sens et la vitesse de rotation avec les boutons du boitier et ça ouvre la possibilité d'utiliser un contrôleur arduino si on le souhaite.

Le coupleur s'ajuste très bien côté moteur (25mm). Par contre côté axe de broyeur (20mm), il y a un peu de jeu. En serrant la vis à fond, ça tient et ça sera suffisant pour des essais et démonstration mais on sent que ça pourrait glisser en production. Il sera peut être nécessaire d'ajouter ultérieurement un système de blocage supplémentaire (vis, méplat, ...).

En faisant tourner le broyeur à la main, on observe que les dents ont du jeu et qu'elles peuvent frotter ou se bloquer selon leur position. Jean Michel va étudier le plans et instruction d'assemblage pour s'assurer que l'assemblage est correct et d'essayer d'ajuster la position des dents à l'aide de rondelles fines.

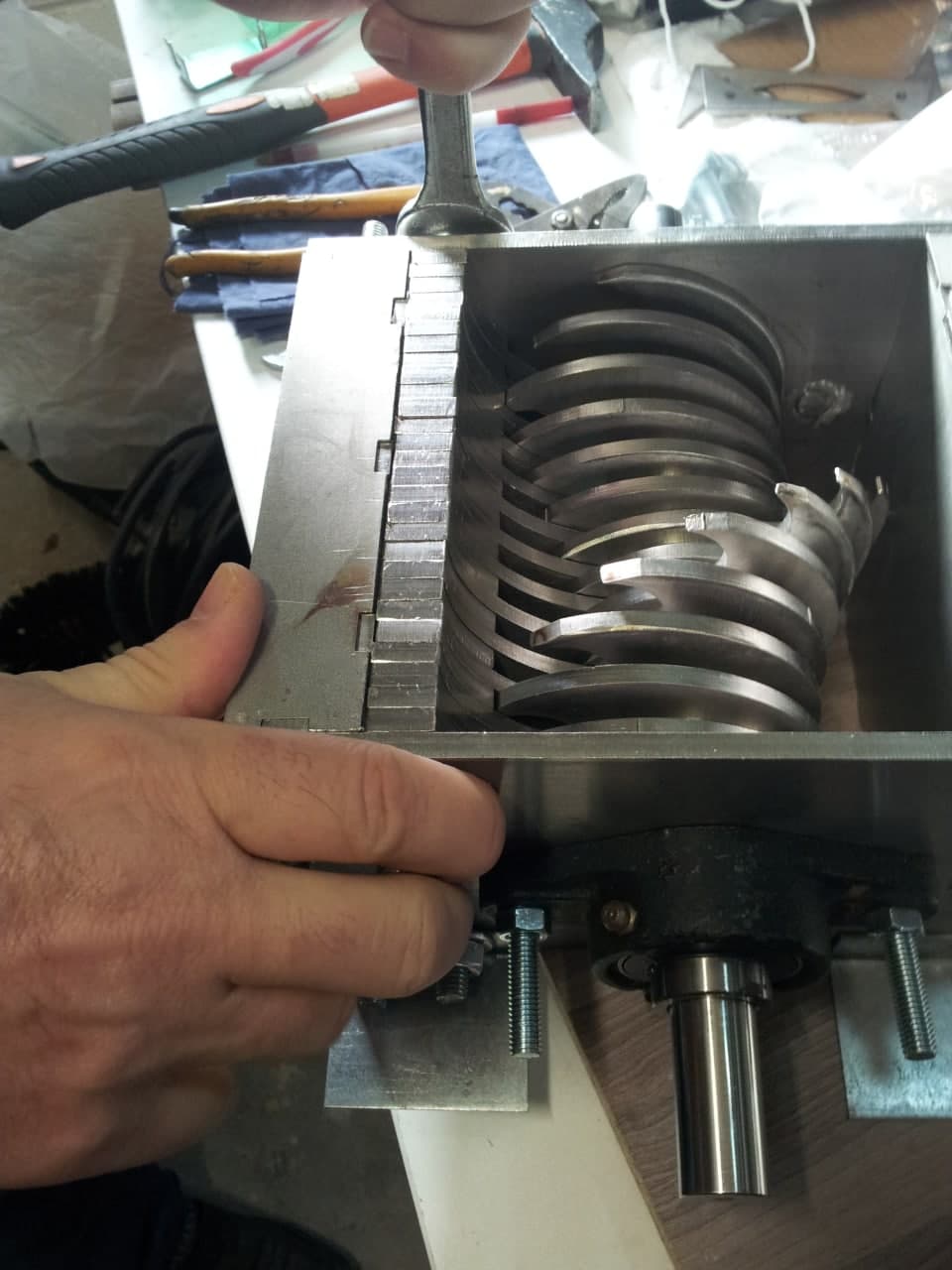

Etape n°8 - Réglage du shredder

Pour les congés Noël, Jean-Michel avait pour mission de vérifier l'assemblage du broyeur à partir des plans et images sur internet.

- Base documentaire : Thingiverse Shredder Precious Plastic v2.0.

- Autre référence utile : le site de vente de CreaCregy situé à Cregy les Meaux , en Seine-et-Marne (77)

Jean Michel a rectifié tout ça et le résultat est au top : le broyeur fonctionne !

Bilan du travail effectué :

- Ajout d'une dent en plus (14 dents)

- Tauraudage non orthogonal à la plaque rectifié

- Vis limées au plus près du boitier

- Ajout de rondelles plastiques pour ajuster le serrage

Etape n°9 - Premier essai et retour au moteur de broyeur

Les congés sont terminés. Jean Michel m'a dit que le système mais que le moteur bleu n'était pas assez puissant. Rendez-vous est pris dimanche pour vérifier ça sur place et apporter le broyeur de végétaux.

Point intéressant : les deux moteurs ont un axe de 25 mm donc le coupleur est interchangeable et on a aura pas grand chose à modifier pour faire le test.

Première étape : vérifier de visu le montage effectué avec le moteur bleu pour comprendre où le bas blesse. Effectivement ça tourne mais au premier blocage, le moteur perd son couple.

D'après les infos récupérées sur les forums dédiés, les moteurs de type Dahlander à deux vitesse sont mono tension 380V. Les utilisateurs expliquent également que le moteur démarre en triphasé 220V mais qu'il s'arrête si on le met en charge. Ca semble correspondre à ce qu'on a observé.

Faute d'accès à un réseau triphasé 380V, on laisse ce moteur bleu de côté pour le moment. On y reviendra plus tard.

Les images parlent d'elle même : après avoir fixé le moteur sur la table avec une sangle, on mets en marche et ça fonctionne. On approche du but !

Malheureusement, une fois le moteur fixé sur la table, quand ça bloque, ce n'est pas le moteur qui bloque, c'est le coupleur qui dérape.

Dernier essai : on serre les vis du coupleur à bloc et on relance le moteur. Ca marche un peu mieux mais le problème se repose au bout de quelques secondes.

Conclusion : il faut trouver un meilleur moyen de bloquer le coupleur sur les axes moteur et shredder.

Entre temps il reste pas mal de petites choses à faire pour s'occuper : la grille, le hopper, la table, ...

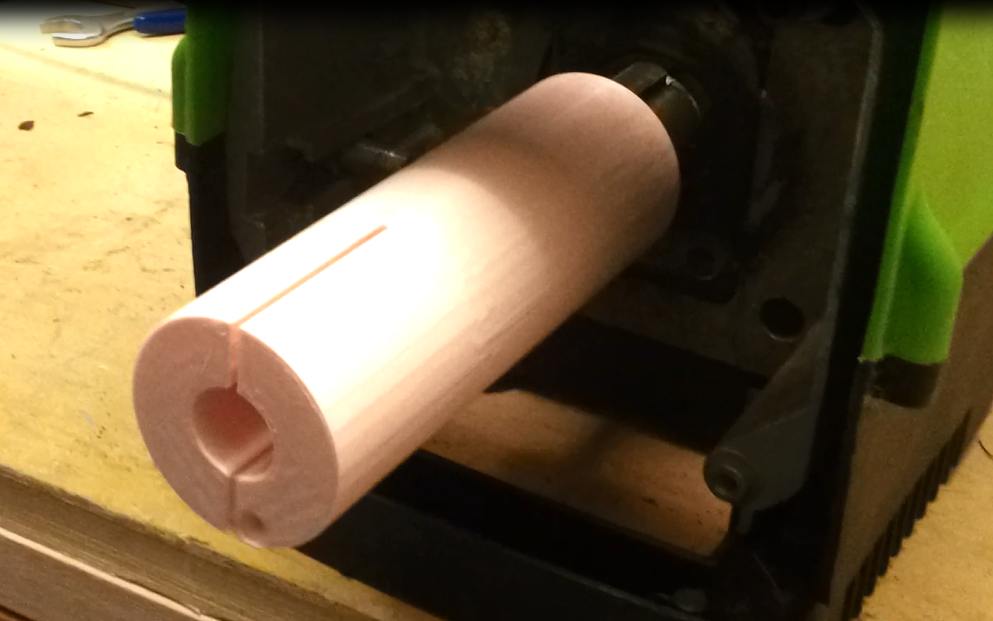

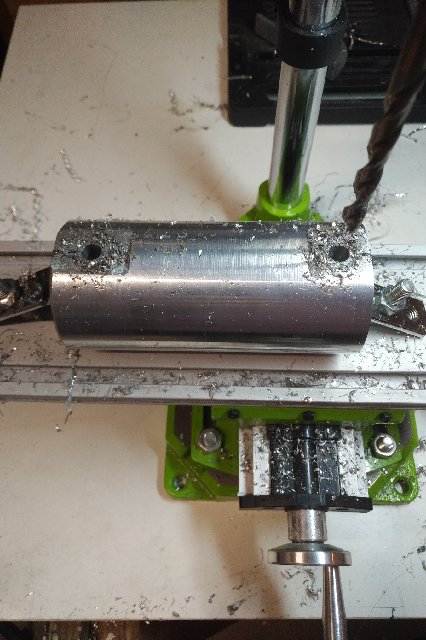

Etape n°10 - Usinage d'un nouveau coupleur

Le coupleur glissant sur l'axe, on s'est posé pas mal de questions sur la manière d'éviter ce glissement. Différentes solutions ont été évoquées sur lesquelles j'essaierai de revenir plus tard.

La première solution choisie est la suivante :

- usinage d'un cylindre d'aluminium brut pour faire une nouveau coupleur 20mm x 25mm.

- ajout de trous taraudés pour vis transversales M10

- usinage de trous ou méplat sur l'axe et l'arbre moteur

La première étape a été réalisée en ébauche sur le tour à bois de Bernard Thorens puis finalisée sur le tour à métal de Vincent Delacroix qui était mieux adapté à ce type de travail.

La deuxième étape a été réalisée par Jean Michel sur une mini table de fraisage avec meuleuse, perceuse et tarauds.

La troisième étape n'est pas encore réalisée.