Une Technique de dans les catégories Électronique, Énergie, Science & Biologie. Dernière modification le 29/12/2024 par Sgiraud.

Encore un appareil électrique "sans fil" qui ne charge plus ! Cette fois c'est une visseuse, avec batterie de 4,8V Ni-MH. Mais, pourrait-on remplacer cette batterie par une cellule Lithium-Ion recyclée de 3,6-4,2V pour un coût dérisoire? Cela nécessite quelques précautions, mais voici comment c'est faisable.

Introduction

De nombreux appareils électriques vendus fonctionnent maintenant sur batterie. Hors cas de mobilité, c'est une aberration car la durée de vie limité de ces batteries augmente la masse des dêchets. En attendant de revenir sur ce choix, il faut faire avec. Pour réduire consommation et déchêts voici comment réparer une visseuse avec une batterie recyclée.

Liste des matériaux

- Une cellule Lithium-Ion 3,6V recyclée

- Un BMS 4,2V avec protections

- Des fils, de la brasure

Liste des outils

- Fer à souder pour travaux électriques

- Tourne-vis

- Multimètre

Etape n°1 - Anatomie de l'appareil

Il comprend principalement:

- Un moteur

- Un interrupteur 3 positions : charge, en avant, en arrière

- Une prise de charge

- 4 batteries Ni-MH de 1,2V en série, soit 4,8V

Ces batteries sont notoirement peu performantes et à faible durée de vie.

On note que soit le courant vient du chargeur vers les piles, soit il vient des batteries vers le moteurs.

Etape n°2 - Pourquoi une cellule Lithum-Ion (Li-Ion)?

- Le principal intérêt est qu'il est très facile d'en trouver sans aucun coût.

Les cellules "18650" composent nombre de batteries des appareils vendues dans le commerce: ordinateur portable, perceuse, aspirateur, vélo, trotinette, certaines voitures...etc La liste est très longue.

- Réutiliser ses batteries lorsque leur appareil d'origine n'en veut plus, est ungeste pour l'environnement. Elles remplacent le rachat de batteries neuves, et sont parfaites pour les "petits boulots".

- Ensuite, ces cellules ont des meilleures performances, une durée de vie bien supérieure aux Ni-MH.

A savoir:

- "18650" veut dire "18 mm de diamètre" et "650 mm de long". Rien de bien technique.

- Les Li-Ion font 4,2V en pleine charge et leur tension diminue doucement durant l'usage.

- Il existe des modèles Li-Po, Li-Fe différentes dont nous ne parlerons pas car moins utilisées en Europe.

- Leur capacité est variable en fonction du modèle, et elles sont dans tous les cas beaucoup plus puissantes que des Ni-MH.

Mais, il y a un mais:

- Les Li-Ions doivent être utilisées avec précautions: charge bien régulée, pas de surcharge, pas de décharge en dessous d'un seuil. Avec à la clef des risques d'incendie.

D'où l'usage d'une précaution indispensable: le BMS/PCM (à droite sur l'image).

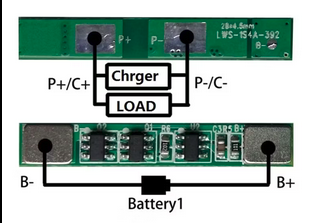

Etape n°3 - Montage classique

Le BMS a 4 bornes:

- B+ / B- pour brancher la cellule Li-Io

- P+ / P- pour brancher l'alimentation de charge, et en parallèle l'appareil à alimenter.

Voir la photo 2 qui est un Recto/Verso du BMS.

Brancher les 2 en parallèle peut paraître bizarre. Ce BMS est prévu pour une batterie qui se débranche de l'appareil lorsqu'elle est mise en charge. Donc alimentation de charge et l'appareil ne sont jamais branchés en même temps. Il faudra éviter d'actionner l'interrupteur lorsque la batterie est en charge. Je n'ai pas essayé, le risque est surtout d'endommager l'alimentation.

Lien vers le BMS utilisé d'un coût de 19 cts d'€.

Ces caractéristiques:

- Over Discharge Voltage Range: 2.5±0.1V

- Over Charging Voltage Range: 4.275±0.025V

- Over Charge Release Voltage: 4.075±0.025V

- Over Current Detection Current: 2.8±0.3A

Mais voilà, le 1ere test montre que lors de l'action sur l'interrupteur, le moteur ne démarre pas. La tension en sorti du BMS passe de 4V à 0V immédiatement.

Cela est très probablement dû à la protection contre la surintensité à 2,8A. Au démarrage un moteur CC consomme beaucoup.

Donc ce montage ne fonctionne pas.

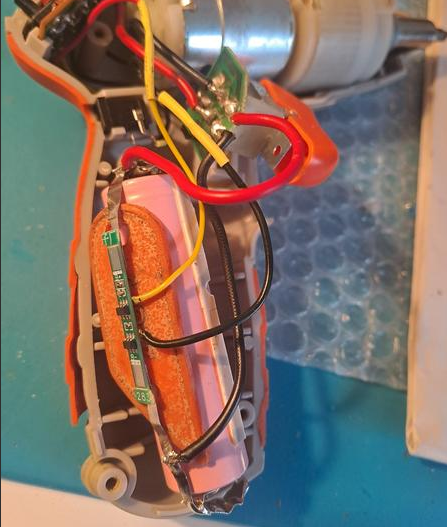

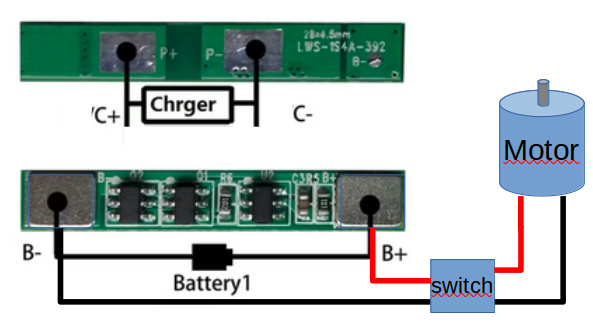

Etape n°4 - Montage sans coupure au démarrage

- Je branche le moteur directement en sortie de la cellule sur B+ et B-, au lieu de P+ et P-. Ainsi je shunte la protection contre la surintensité.

- Je laisse l'alimentation de charge sur P+ et P-. Je garde ainsi la protection sur la surcharge. C'est le plus important.

- Je perds donc la protection contre la décharge en dessous de 2,5V. Tant pis, ça ne me semble pas grave. Il faut juste charger quand le moteur faiblit.

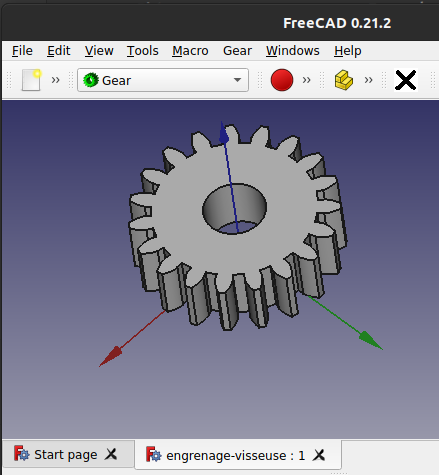

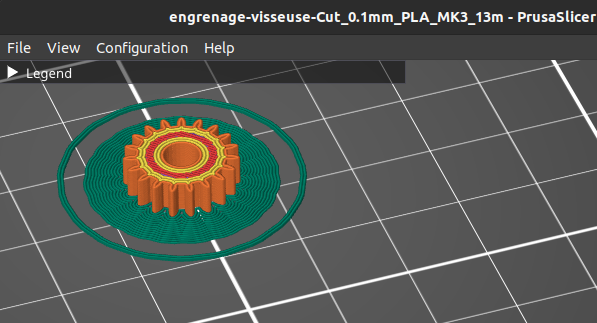

Etape n°5 - Autre problème : l'engrenage

Au fait, la visseuse a un autre problème: Il manque un engrenage.

C'est là que l'imprimante 3D entre en scène.

Remodeliser la roue de 19 dents et 14 mm de diamètre avec l'outil "Gear" de FreeCAD est assez simple. Prévoir un axe avec suffisament de jeu: ici, 0,3 mm.

Imprimé en qualité 10mm par couche et 85% de remplissage sur une Pusa i3 Mk3.

Et voilà, ça, c'est fait.

Etape n°6 - Test de la charge

J'utilise le chargeur de 6V 400mA d'origine. A vide, il donne 10V, mais la tension chute très vite en charge.

La LED rouge s'allume. Je surveille la tension aux bornes de la cellule:

- La cellule a au départ 3,77 V à ses bornes.

- En charge, la mesure passe peu à peu de 4,10V à 4,28V, puis retombe après un moment à 4,19V. La charge s'est arrêtée, coupée par le BMS ! La cellule n'a pas chauffé du tout.

- La cellule sans charge a à ses bornes 4,19V

Donc très encourageant. La charge se passe bien. Les LEDs n'ont pas de signification: la pleine charge est à 4,2V, alors qu'avec les Ni-MH elle était de 4,8V.

Je débranche le chargeur et actionne l'interrupteur: ça tourne très bien et avec force.

Coût de l'operation : 1 BMS à 19 cts d'€, un pile recyclée à 0€, une visseuse sauvée, fonctionnelle et plus puissante.