Une Technique de dans les catégories Électronique, Énergie, Robotique, Transport, Projet de Groupe. Dernière modification le 14/05/2024 par Sgiraud.

Projet de conception d'une remorque pour les usages quotidiens de transport de marchandises

Sommaire

- 1 Introduction

- 2 Etape n°1 - Les choix

- 3 Etape n°2 - Reflexions

- 4 Etape n°3 - Inspiration

- 5 Etape n°4 - La classique: 2 roues et 1 timon fixe

- 6 Etape n°5 - Une idée original à creuser: la traction avant.

- 7 Etape n°6 - Etude de la fixation de la roue avant

- 8 Etape n°7 - Test Batterie 36V + Contrôleur + Moteur Brushless

- 9 Etape n°8 - Connexion du controlleur au Nano

- 10 Etape n°9 - Vérification du signal

- 11 Etape n°10 - Fabrication de la roue avant directrice

- 12 Etape n°11 - Montage de la roue

- 13 Etape n°12 - Test d'une jauge de contrainte

- 14 Etape n°13 - Conception de la régulation

- 15 Etape n°14 - Bilan électronique

- 16 Etape n°15 - Jauge 20kg rectangulaire

- 17 Etape n°16 - Montage de la barre de traction

- 18 Etape n°17 - Etalonnage

- 19 Etape n°18 - Tests réels

- 20 Etape n°19 - Tests réels Vélo

- 21 Etape n°20 - Stabilité et centre de gravité

- 22 Etape n°21 - Barre de traction et capteur de charge

- 23 Etape n°22 - Nouvelle architecture

- 24 Notes et références

Introduction

Pourquoi une remorque assistée ?

Qui utilise régulièrement un VAE, vélo à assistance, sait que cette aide augmente fortement la fréquence d'utilisation de ce mode de transport. Pas besoin d'être "en grande forme" ou de se limiter à des trajets courts et horizontaux. Le trajet même long n'est plus un acte sportif. Plus de "petites excuses", et en plus un grand plaisir à se déplacer à l'air libre, vite et sans effort.

Reste une limitation importante qui rend le vélo mal adapté: la capacité de transport.

Et si ajouter une assistance à une remorque, permettait une amélioration comparable, même avec un vélo classique?

Cas d'usage proposé: courses hebdomadaires pour une famille de 4 personnes:

- Utilisable avec un vélo normal. Lors de courses, seul le vélo reste dehors. Utiliser un vélo classique réduit le risque et l'impact en cas de vol.

- Avec timon, qui permet de tirer aussi le chariot à la main. Pratique pour circuler dans le magasin en laissant uniquement le vélo à l’extérieur.

- Attention à la largeur aux passage des caisses (55 cm).

- Idéalement, le chariot peut être tiré à la main sans assistance, ou avec activation d'une assistance réduite si la traction devient difficile (montée, poids).

- impose 2 roues + une roulette de stabilité escamotable

- Le plus: l'activation de l'assistance est automatique en fonction de la traction appliquée par le vélo ou par la main. A valider.

Les bonus:

- Avantage de la remorque, elle permet de supporter un panneau solaire. Plus besoin du secteur pour charger la batterie.

- Le panneau solaire doit pouvoir être retiré facilement. Utile pour partir faire ses courses et pouvoir tirer ensuite le chariot à la main.

- autre option, le panneau est intégré à un couvercle facilement basculable sans gène

- le couvercle peut permettre avec un verrou de protéger le contenu

- Besoin d'un design tendance, important pour l'effet "wouah" et l'adhésion

Liste des matériaux

Liste des outils

Etape n°1 - Les choix

Choix à préciser:

- taille des roues: plus petites plus adaptées au magasins, ou plus grandes pour des terrains plus variables

- Solution pour le différentiel

- motorisation

- amortissement

- Volume/poids en charge

- Solution pour éviter tout entraînement non voulu (le chariot entraîne le vélo en virage ou en freinage)

Etape n°2 - Reflexions

- capteurs envisagés: soit jauge de contrainte, soit verin avec potentiomètre linéaire

- Asservissement: PID ? PI? PIID ? à suivre...

- Avec 2 roues motorisées, il faut gérer le différentiel. Pourquoi pas plutôt une roue centrale motorisée, asservie mécaniquement à la direction du vélo ?

Achat fait: 2 moteurs d'hoverboard + 2 contrôleurs. A faire: 1 batterie 36 V

Avec ce contrôleur, on a 2 possibilités:

- Avec les jauges: asservissement force -> vitesse.

- Avec les verins: asservissement déplacement -> vitesse.

Etape n°3 - Inspiration

Etat de l'art de ce qui se fait:

https://www.instructables.com/How-to-Build-a-Bike-Trailer/

https://www.itsoverflowing.com/diy-bike-trailer-plans/

https://hollandbikeshop.com/en-gb/bicycle-trailers/bicycle-trailers/?country_id=73

Retro-ingénierie du contrôleur : https://www.avdweb.nl/solar-bike/electronics/ku63-motor-controller

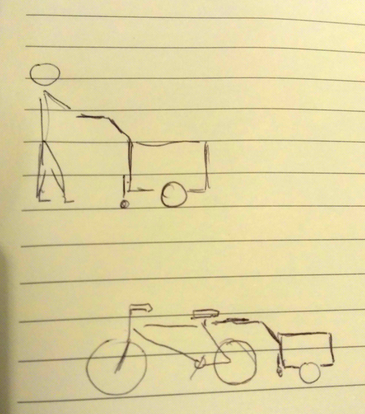

Etape n°4 - La classique: 2 roues et 1 timon fixe

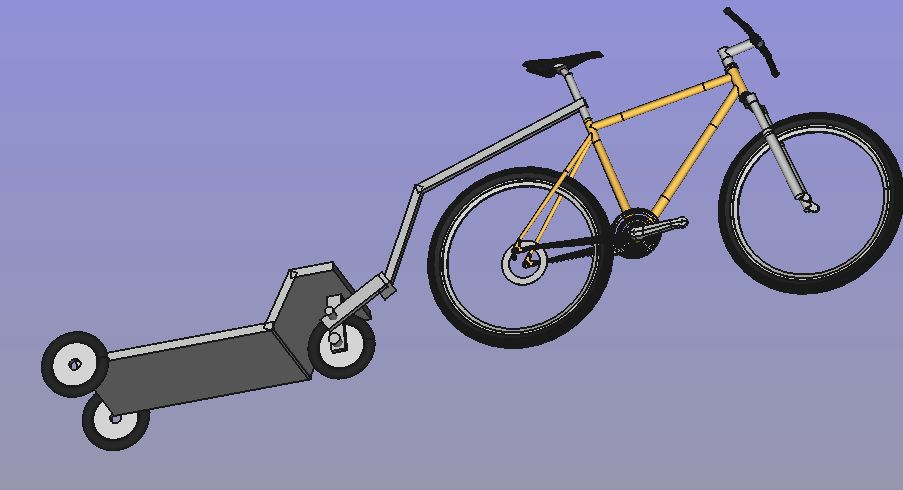

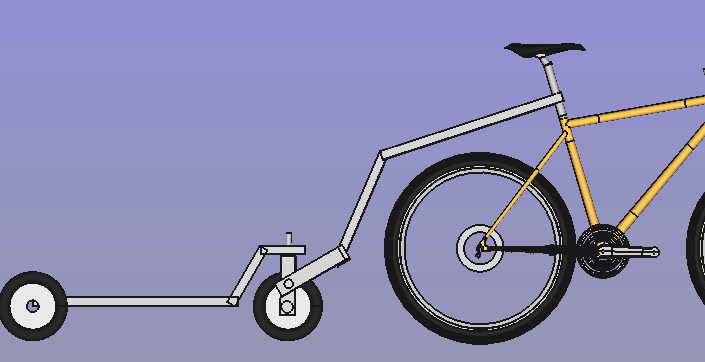

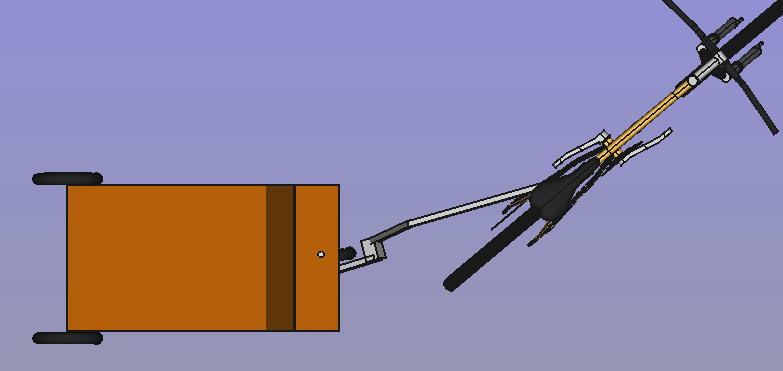

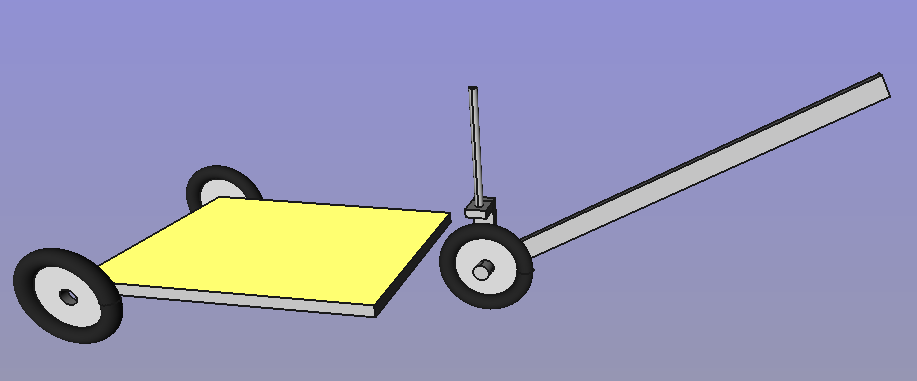

C'est le modèle courant. Simple mais si les 2 roues sont motorisées, il faudra un différentiel ou 2 moteurs indépendants. En virage, l'articuation verticale est au niveau de l'attache vélo. Voir les images CAO.

Lorsqu'elle n'est pas attachée au vélo, il faudra une 3ieme roue pour transformer ce modèle en remorque piéton.

Etape n°5 - Une idée original à creuser: la traction avant.

Par rapport à la solution "classique" des 2 moteurs à l'arrière, cette solution aurait plusieurs avantages:

- ne nécessiter qu'un moteur sur une roue directrice asservie à la direction du vélo

- il n'est plus nécessaire de lever et baisser la 3ieme roue lors de l'utilisation par un piéton.

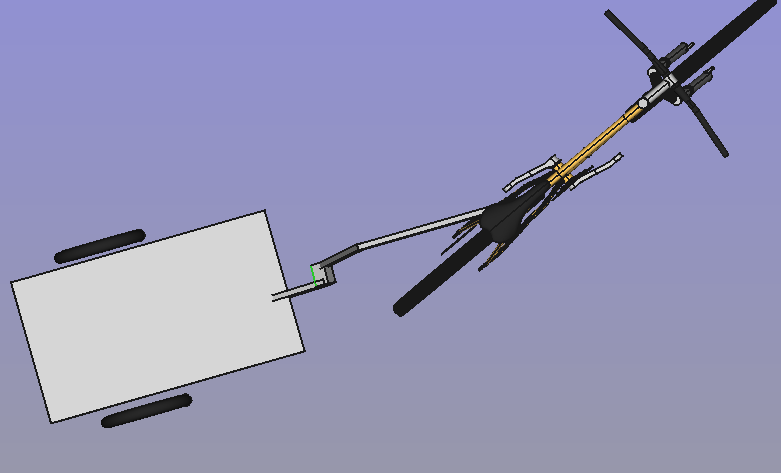

Pour assurer l'adhérence de la roue avant motrice, le bras est tenu par un axe horizontal. Côté vélo, il est tenu par une rotule afin qu'il puisse tourner selon un axe vertical, oui si le vélo penche (tangage et roulis). Lors du virage, les 2 axes verticaux sont en rotation. Voir les images CAO.

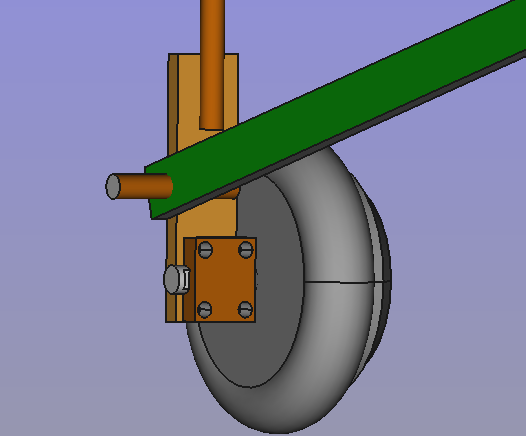

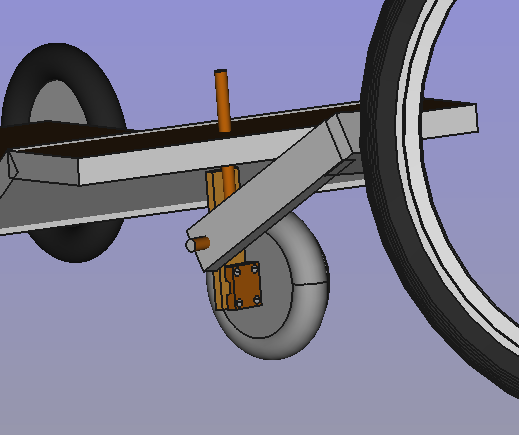

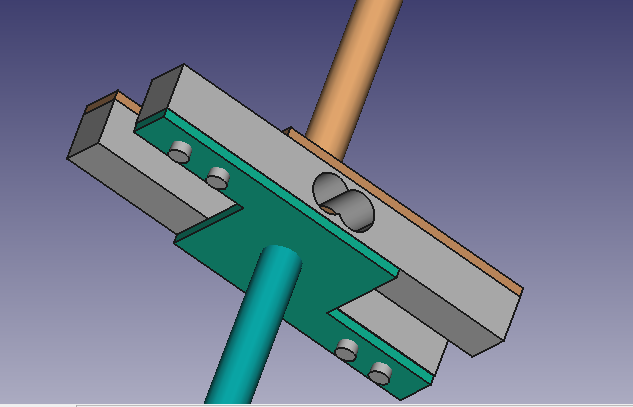

Etape n°6 - Etude de la fixation de la roue avant

L'idée est de simplifier la fixation de la roue d'hoverboard, en réutilisant la plaque de fixation d'origine tenue par 4 vis (les 4 trous).

La tige verticale sera mobile en rotation selon la direction du vélo. La tige horizontal permet la mobilité en rotation de la barre de traction.

Vue CAO 3D faite avec les dimensions réelles de la roue et de son axe, avec son méplat.

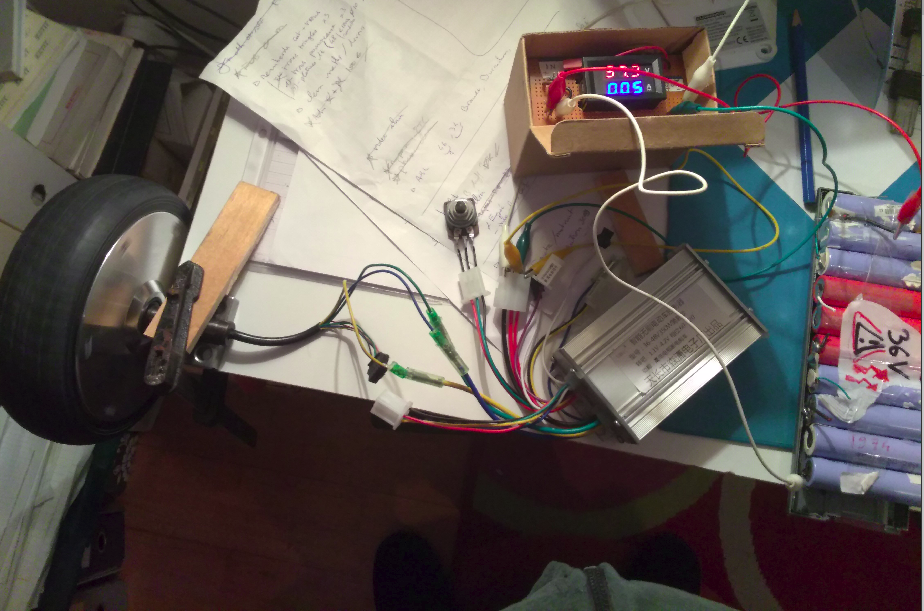

Etape n°7 - Test Batterie 36V + Contrôleur + Moteur Brushless

Un bon site pour expliquer la connectique: cette page spintend

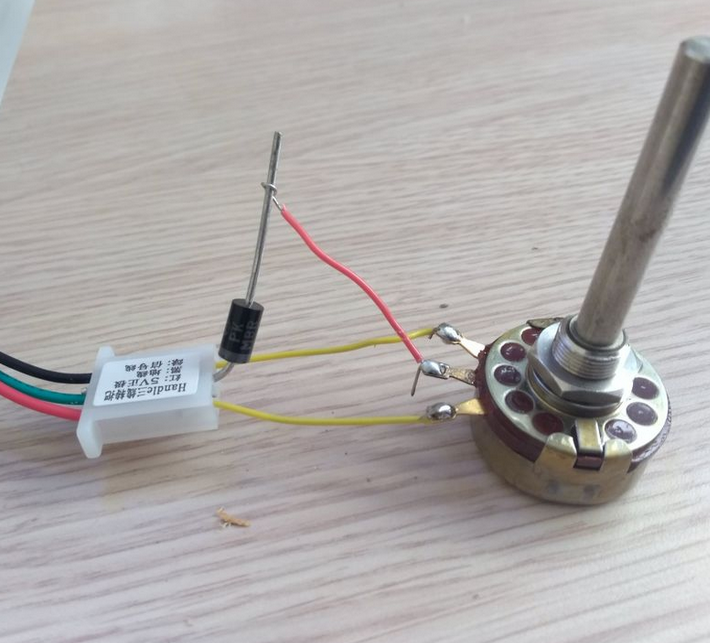

A savoir:

- Connecter le fil "key" sur le "+"

- La résistance de la poignée est de 10kohms. J'ai trouvé 18kohms, ça marche aussi mais pas sur tout l'intervalle.

- Sans brancher le capteur Hall, la vitesse est quand même régulée. Une fois les 5 fils connectés, je n'ai vu aucune différence.

Un autre site cette fois pour la batterie et autres DIY: ebikeschool

Reste à:

- trouver comment changer de direction

- connecter à un ESP/Arduino. Certains parlent d'utiliser un signal PWM pour "simuler" la résistance variable de la "poignée de gaz".

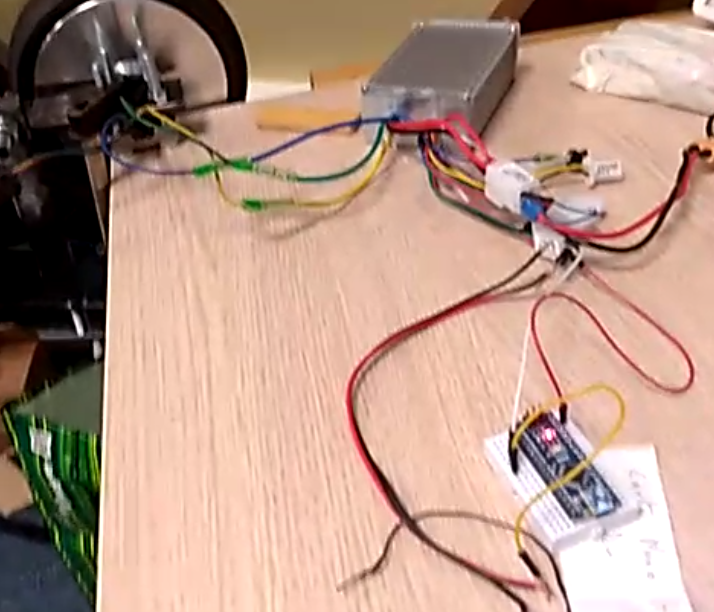

Etape n°8 - Connexion du controlleur au Nano

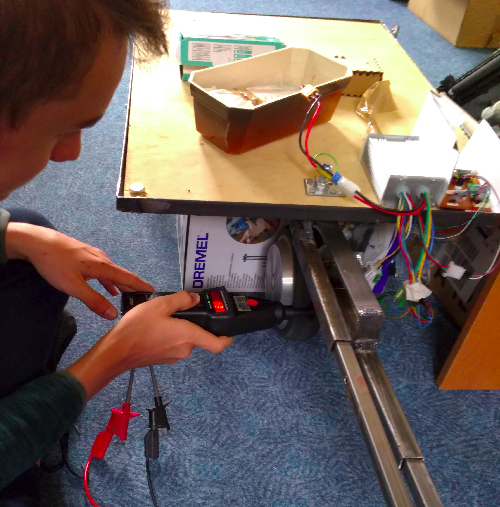

On commence par mesurer tension et intensité sur le potentiomètre connecté au "Handle";

- 4.8 V

- Intensité toujours < à 1 mA

Grâce à l'excellent site avdweb on a une bonne idée de l'entrée "Handle", derrière un condensateur (C34) qui lisse le signale PWM. La tension attendu est entre 1 et 4.3V.

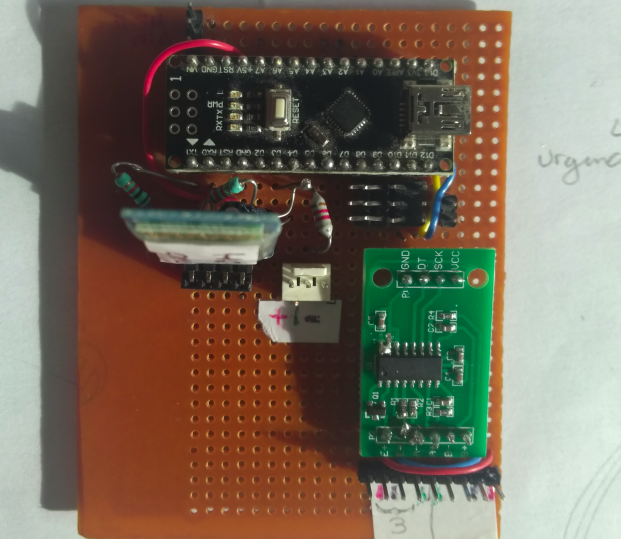

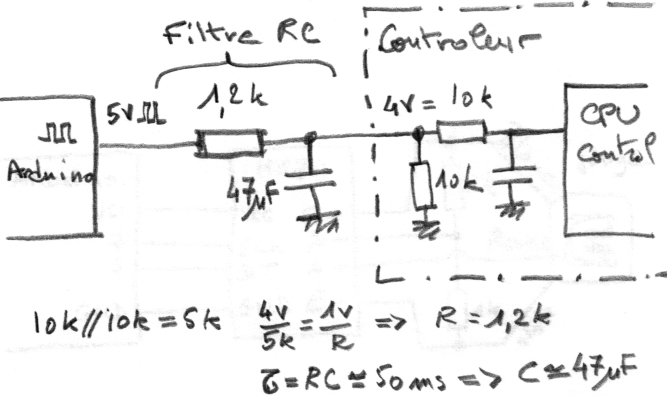

Pour simplifier on part donc sur un Arduino Nano qui donnera une tension de 0 à 5V via une sortie PWM (un ESP donnerait 3.3V maxi, ce qui compliquerait le circuit). On a besoin d'un RC. Pour nous ce sera un 1200Ohms, 47uF.

Ensuite connexion sur le Nano, tout bêtement avec l'exemple "Fade.ino" sur la sortie D3.

Pour simplifier, le Nano est alimenté sur 5V par les + et - du "Handle" (On évite le VIN qui voudrait 6V). Les 4.8V suffisent dans ce test.

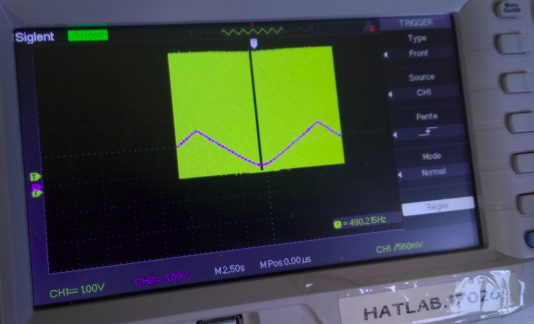

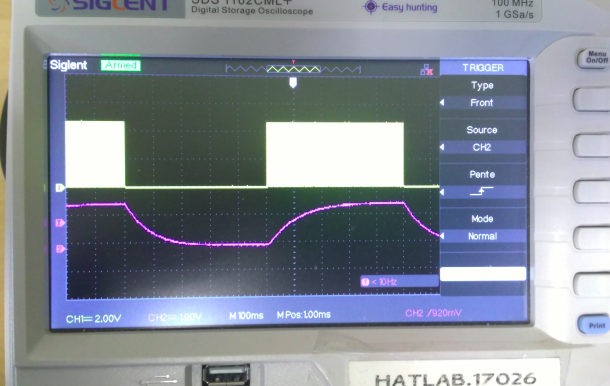

Etape n°9 - Vérification du signal

A l'oscilloscope, on peut vérifier la bonne linéarité du signal. Le signal jaune est le PWM que l'on fait varier sur l'arduino. Le signal violet est celui connecté au contrôleur.

Etape n°10 - Fabrication de la roue avant directrice

Grâce à de belles soudures, la roue jockey est prête, avec 1 axe vertical, et un axe transverse pour la barre de traction. L'axe de la roue électrique y est fixé.

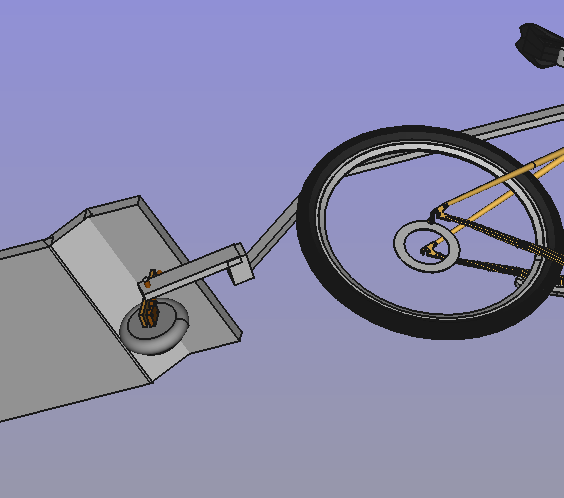

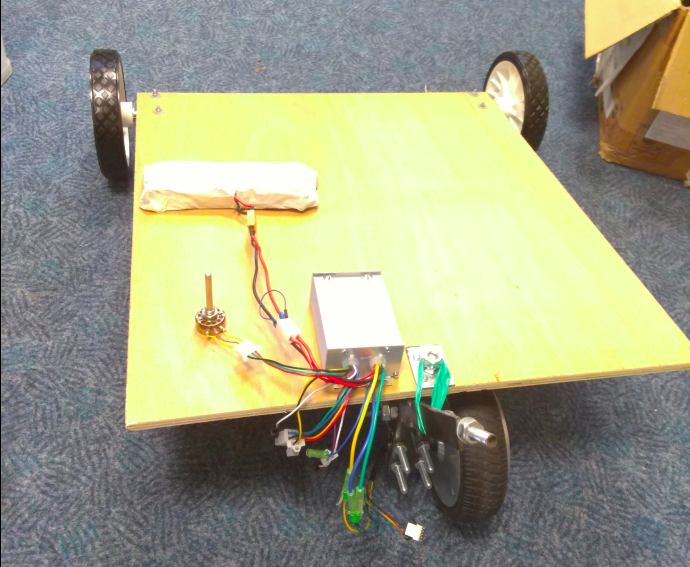

Etape n°11 - Montage de la roue

La roue est montée avec succès sur la remorque. Elle pourra être contrôlée par le Nano en PWM (sur une prochaine photo).

Le bras est prêt à être branché sur la tige qui sera connectée au vélo.

Grosse réflexion à venir sur:

- le positionnement de la gauge ?

- la forme de la tige, connéctée à la selle ou à l'axe de la roue du vélo ?

- la rotule au niveau de la fixation du vélo ?

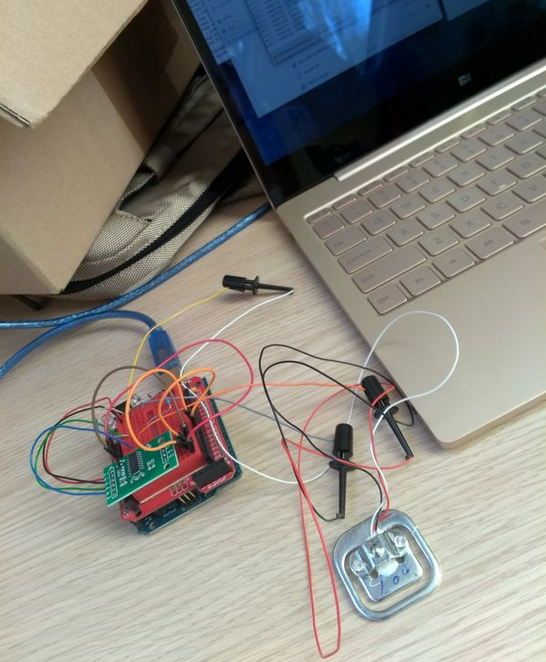

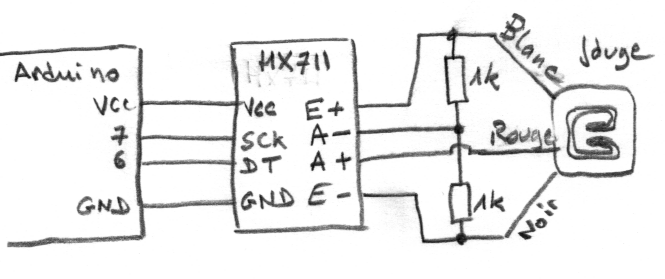

Etape n°12 - Test d'une jauge de contrainte

La jauge est connectée au circuit qui implémente un pont de Wheatstone. Cela fonctionne correctement. Avec un effort important on arrive à faire changer les valeurs transmises via l'Arduino.

Reste à trouver la bonne jauge et comment la placer judicieusement sur le bras de traction ou ailleurs.

Etape n°13 - Conception de la régulation

La jauge de contrainte mesure la force dans la barre de traction. Le contrôleur moteur a besoin d'une consigne de vitesse. Le lien se fait pas la régulation dans l'arduino. La logique est :

- Pas de force dans la barre => la vitesse est constante tant pour le vélo que pour la remorque ; l'arduino envoie toujours la même commande.

- Une force positive (le cycliste pédale fort !) => la vitesse doit augmenter ; l'arduino envoie une commande plus grande que la précédente.

- Une force négative (le cycliste freine) => la vitesse doit diminuer ; l'arduino envoie une commande plus petite que la précédente.

Évidemment, plus la force est grande, plus la variation de vitesse est grande.

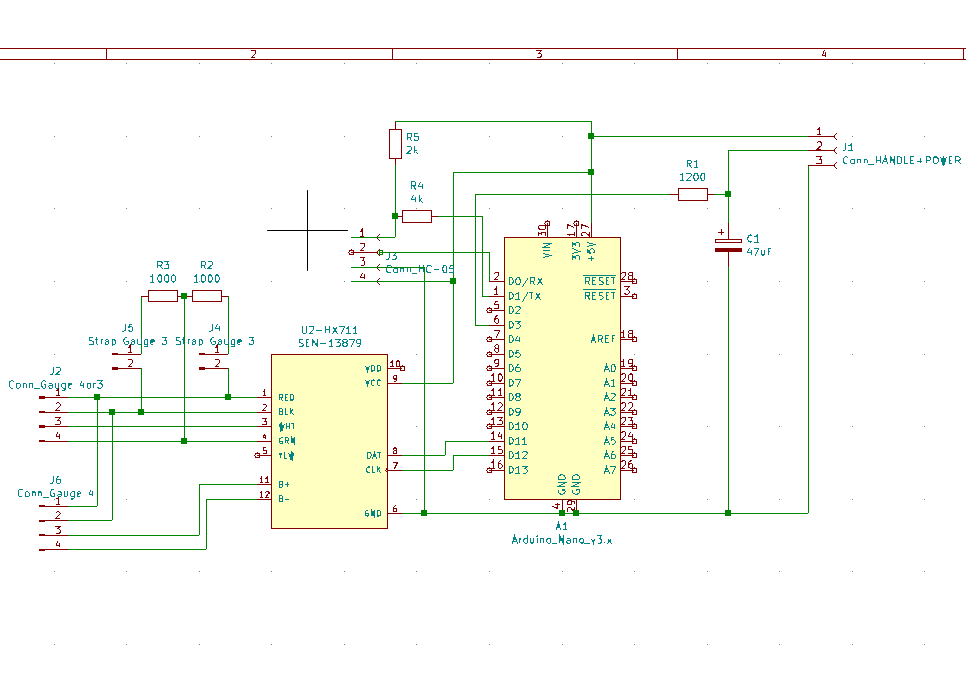

Le circuit permet de connecter:

- 2 jauges à 4 fils ou 1jauge à 4fils et 1 jauge à 3 fils.

- un module bluetooth

- l'alimentation et la commande Handle

Etape n°14 - Bilan électronique

Au final, l'Arduino mesurera la force dans le tirant par la jauge et le HX711 via l'I2C et pilotera la vitesse du moteur par un PWM filtré par un simple RC.

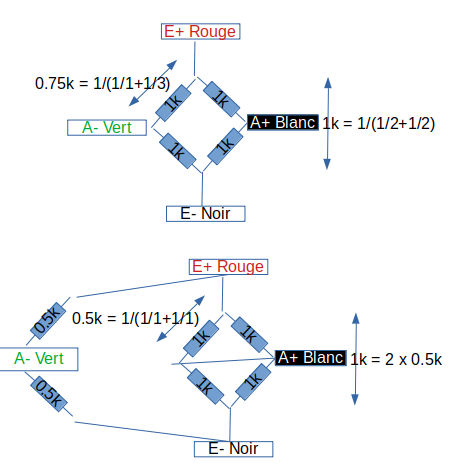

Pour les jauges à 3 fils : voir le schéma.

- Red: VCC (E+)

- Black: GND (E-)

- White: Output – (A-)

- Green: Output + (A+)

Etape n°15 - Jauge 20kg rectangulaire

Serait-il possible d'utiliser la jauge longitudinalement plutôt que transversalement?

- en haut : connexion classique

- en bas : les 2 faces sont connectées en parallèle. Le pont est complété par 2 résistances de 0.5k.

Tous les tests ont échoué. Soit il n'y a aucune différence dans les mesures, soit les mesures subissent une espèce d’hystérésis (la valeur ne revient pas à zéro ou très lentement lorsque l'on cesse la pression sur le capteur).

TOUT BONNE SOLUTION SUR CETTE IDEE EST LA BIENVENUE. NOUS SOMMES BLOQUES. Donc on continue avec un usage transversal.

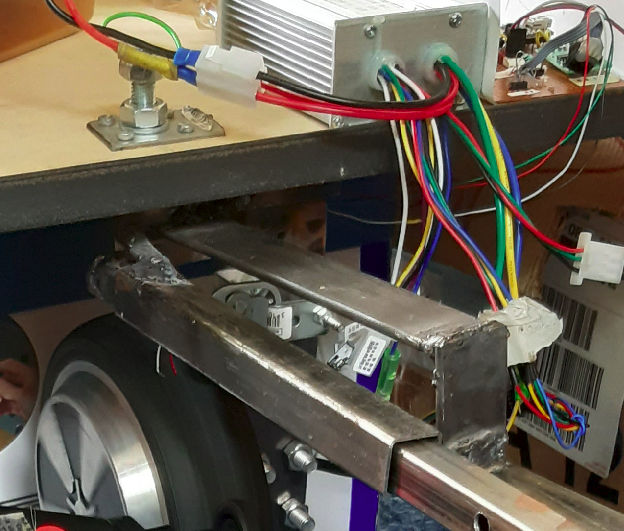

Etape n°16 - Montage de la barre de traction

Après plusieurs protos, les barres sont finalement soudées avec une tringle coulissante. Les 2 types de capteurs sont montés pour comparaison. Il est important qu'il n'y ai aucun blocage de la barre coulissante.

Etape n°17 - Etalonnage

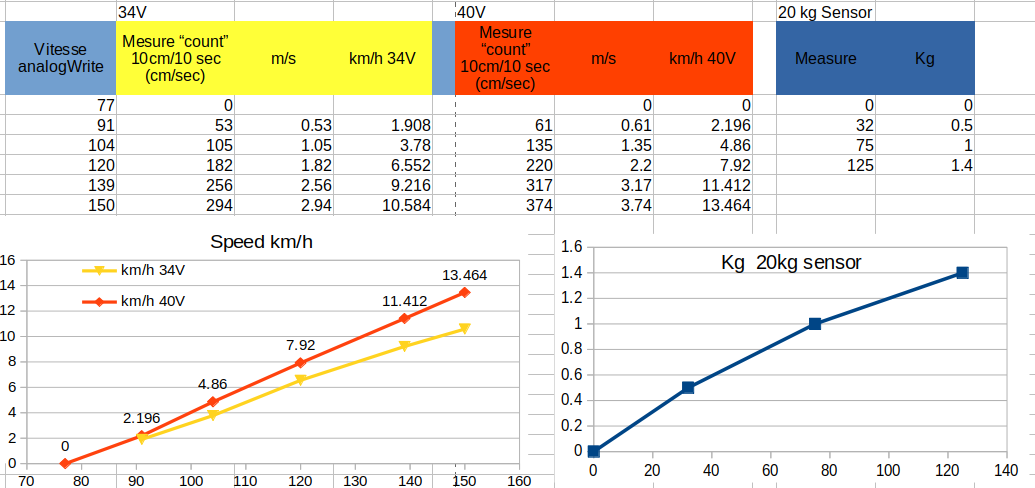

Pour bien configurer notre asservissement, commençons par estimer les vrais valeurs physiques.

Ci-joint les mesures de tours de roues en fonction la valeur "Speed" envoyé vers la sortie PWM. Pour le moment on bride à 150.

Puis la mesure de la gauge en fonction du poids appliqué.

Etape n°18 - Tests réels

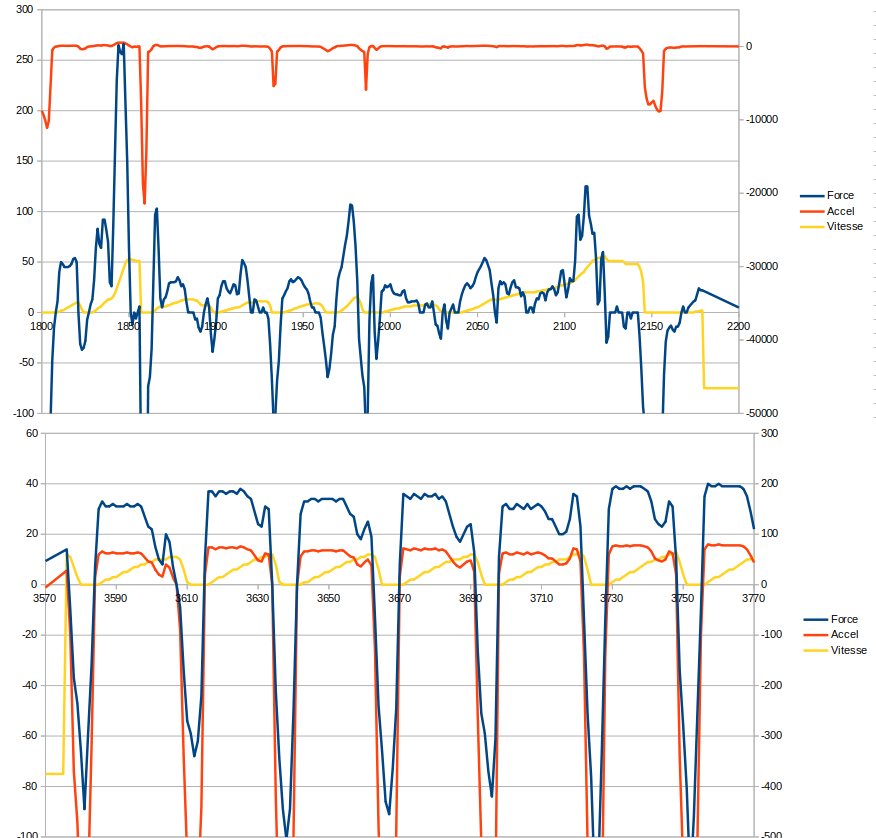

Ci contre les mesures réelles durant des tests "piéton".

- En haut, test de traction, avec différentes vitesses

- En bas, test statique en montée: la remorque oscille autour de sa position

Sur le graphe, les unités ne sont pas réelles. La vitesse est recalée entre 0 (au lieu de 77) et 80. La force est la mesure du HX711 après étalonnage. La fréquence est 10Hz.

Les tests piéton montrent que la solution est applicable en usage réel et apporte une aide réelle. Avec une charge lourde (35kg), le piéton fini par tirer la remorque sans effort, en tenant le timon ente 2 doigts seulement.

Pour les test "vélo", il faudra resserrer l'arrêt d'urgence et le modifier pour éviter que le fil ne s'accroche à la roue ou la selle.

Etape n°19 - Tests réels Vélo

Début des tests. ... Quelques barres cassées. ... En cours.

Leçons retenus des tests, faits avec 25 kg de charge.

- Si le centre de gravité est vers l'arrière, la pression sur la roue avant peut être insuffisante en montée, ce qui fait déraper

- les supports de roue arrière sont trop faibles, surtout si on prend un rebord en travers, besoin de renfort

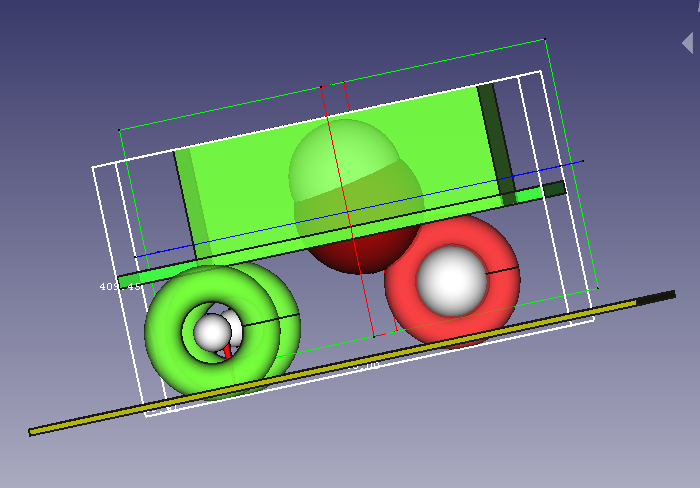

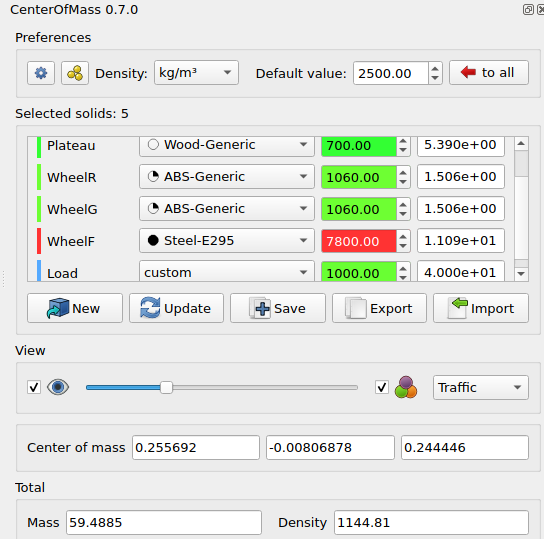

Etape n°20 - Stabilité et centre de gravité

Une macro Freecad permet de calculer rapidement le centre des masses. Cela permet de tester rapidement diverses configurations:

- la boule rouge centrale représente le centre de masses global

- les boules grises représentent le centre de masse de chaque composant

- le tableau indique les coordonnées du centre

Excellente macro de Chupins et s-quirin : https://www.freecadweb.org/wiki/Macro_CenterOfMass. Limitation: ne prend pas en compte la rotation des "groupes liées". Apparemment gère seulement les composants basiques.

Etape n°21 - Barre de traction et capteur de charge

Plusieurs points à régler:

- la barre mobile se bloque, la mesure de charge n'est plus correcte

- lors de virement même à l'arrêt il peut y avoir pression ou traction sur le capteur.

2 options:

- capteur en S qui parait résoudre ces cas

- un montage avec 2 jauges en position opposée, Les mesures sur les 2 jauges doivent être dans le même sens, sinon cela signifie que le mouvement n'est pas droit. Voir photo

Etape n°22 - Nouvelle architecture

- Un timon plus facile à utiliser à la main

- Le fameux capteur "S", insensible aux mouvements latéraux.

- 2 roues à l'avant pour une meilleure stabilité

Notes et références

Recherches sur le sujet:

- http://blog.cycloboost.com/2018/12/07/jai-motorise-remorque/

- https://k-ryole.com/Catalogue/remorque-pick-up-electrique-adaptable/

- https://www.econologie.com/forums/transports-electriques/conception-d-une-remorque-velo-avec-assistance-electrique-crowfunding-virtuel-t14836-100.html

- Ils l'ont fait ! Là: https://framagit.org/Veloma/Charrette