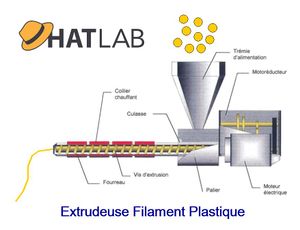

Atelier Extrudeuse Filament Plastique

Une Technique de dans les catégories Électronique, Énergie. Dernière modification le 5/10/2020 par Amichel.

Dans le cadre du Projet Plastique du Hatlab, un atelier est mis en place pour construire une extrudeuse de filament plastique à partir de granulés ou de plastique recyclé broyé.

Sommaire

- 1 Etape n°1 - Etat des lieux de l'existant

- 2 Etape n°2 - Bilan du matériel nécessaire

- 3 Etape n°3 - Test et adaptation des moteurs

- 4 Etape n°4 - Entonnoir

- 5 Etape n°5 - Butée à bille

- 6 Etape n°6 - Controlle de température PID

- 7 Etape n°7 - Corps de chauffe et isolation thermique

- 8 Etape n°8 - Elements chauffants

- 9 Etape n°9 - Bilan des pièces détachées et Préassemblage

- 10 Etape n°10 - Couplage Moteur 1

- 11 Etape n°11 - Couplage Moteur 1 - Améliorations

- 12 Notes et références

Liste des matériaux

- Tube de plomberie acier ou fonte 1/2" (15/21 mm) de 20 à 30 cm

- Foret à bois Helicoidal 16 mm de 400mm à 600mm

- Moteur avec réducteur, fort couple, 10 à 100 tours par minute

- Colliers de chauffe pour un total de 200 à 300 W

- Controleur de température PID avec sonde de type K, TMax >= 300 °C

- Contrôle moteur avec inverseur et vitesse variable

- Alimentation et cables électriques

- Cadre : Bois MDF ou contreplaqué 2 mm, brides 15/21, équerres, visserie

- Mécanique : Adaptateur, tube carré, boulons, écrous, butée à bille

- Electronique : Switchs, relai, mofset, cables, connecteurs

Liste des outils

- Bois : scie, limes, perceuse, tournevis, marteau

- Metal : scie métaux, limes, meuleuse

- Electro : fer à souder, multimètre, alimentation 12V régulée

- Thermique : thermomètre

- Equipements de Protection Individuels : lunettes, gants

Etape n°1 - Etat des lieux de l'existant

La page suivante présente différents modèles d'extrudeuse à filaments à construire ou à acheter :

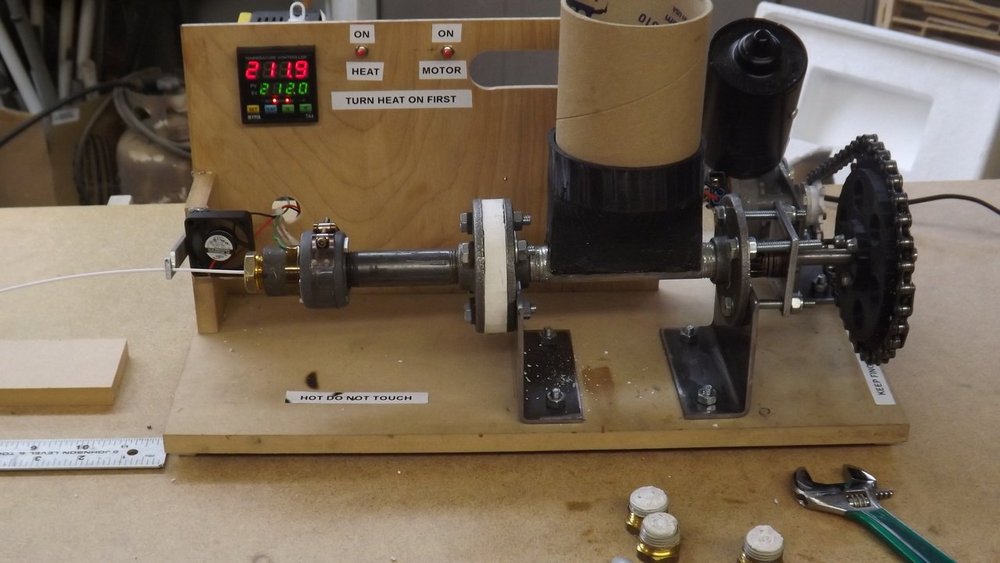

Pour l'atelier, on peut viser l'un des trois premiers modèles de la liste :

- Low-Cost Filament Extruder (To Build)

- Lyman Filament Extruder II (To Build)

- Filastruder Kit & Filawinder (To Buy)

Tutorial du premier modèle :

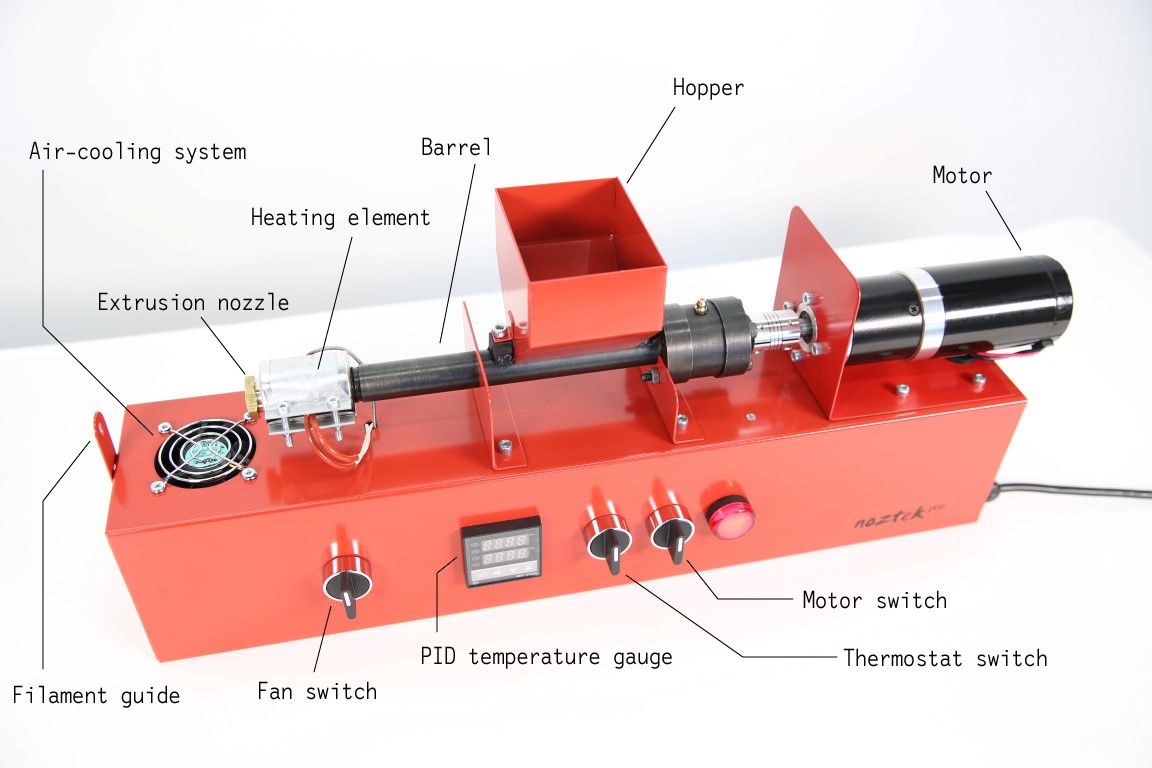

Si on veut aller plus loin par la suite, on pourra s'inspirer de modèles commerciaux au design plus professionnel comme le Noztek :

Etape n°2 - Bilan du matériel nécessaire

Tube, Brides, Foret, Element de Chauffe, Support, Moteur, Couplage, Bouchon, Equerres, Boulons, Corps de Chauffe, Controleur PID avec sonde type K, Relai, Butée à bille,

Etape n°3 - Test et adaptation des moteurs

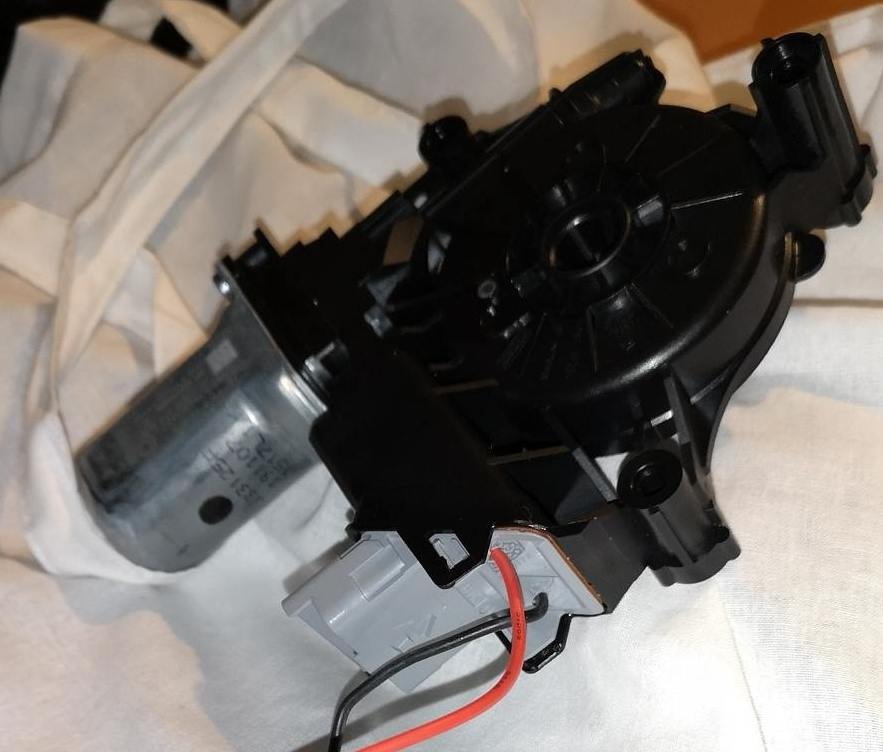

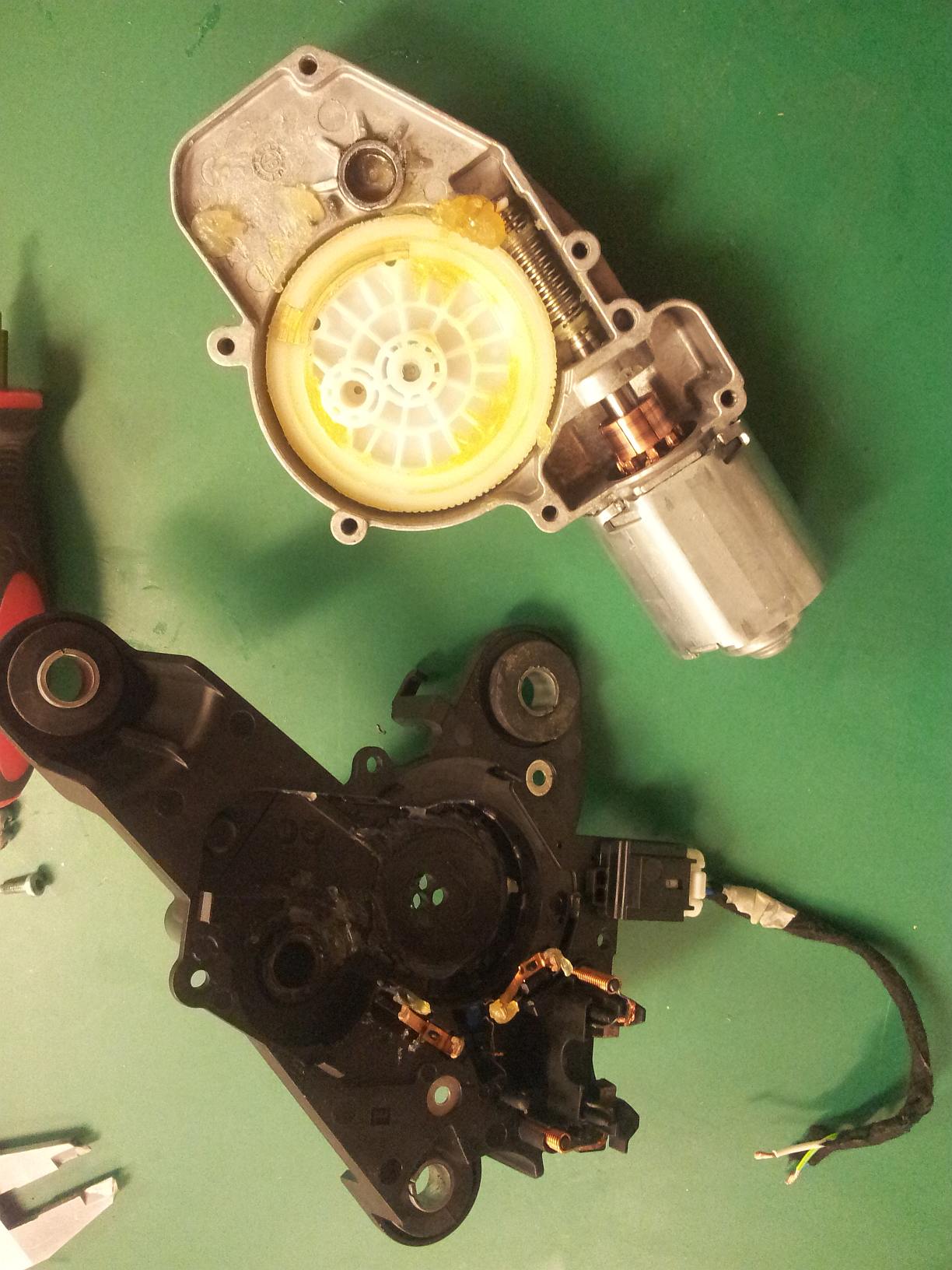

Moteur d'Essuie Glace de Clio

Axel a amené son moteur d'essuie-glace. On l'a testé et démonté. Il était très coupleux mais un peu fatigué.

L'essuie glace arrière à une connectique simple: un câble bleu, un câble blanc et un câble jaune-vert. Câble blanc: le - Câble bleu: le +12V Cable jaune-vert: signal pour démarrer le moteur. A l'intérieur du carter en sortie de moteur un petit mécanisme transforme un mouvement de rotation en mouvement de rotation va et vient. Il faudra le retirer partiellement pour garder un mouvement de rotation continue.

Moteur de Lève Vitre et Essuie Glace Arrière DS3

Marie-Estelle a amené un moteur de lève vitre et un moteur d'essuie-glace arrière démonté sur une épave de DS3 Crossback.

Le lève vitre a l'avantage d'avoir un arbre de sortie qui tourne sans fin à la demande sans besoin de modification. Par contre la connectique était complexe (5 fils). En connectant un source d'électricité 12V nous n'avons pas réussi à faire fonctionner le moteur. Nous avons ouvert l'arrière de la connectique et découvert un circuit imprimé qui commandait le moteur.

Axel a court circuité ce circuit imprimé et soudé deux fils juste en amont des 2 contacts en entrée du moteur. Sa fonctionne ! Si on met le +12V sur un fil et la masse sur l'autre le moteur tourne dans un sens. Si on inverse, il tourne dans l'autre sens. En pièce jointe, une photo du moteur modifié.

Ces deux moteurs semblent moins puissants qu'un moteur d'essai glace avant mais peuvent être utilisés pour commencer.

Etape n°4 - Entonnoir

Etape n°5 - Butée à bille

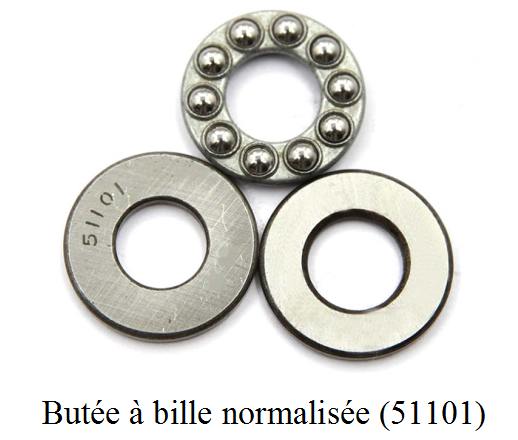

Une butée à bille doit être positionnée sur la tige du forêt au niveau du col pour bloquer le recul de la vis sans créer de frottement.

La tige de notre forêt a un diamètre de 12,5 mm et un peu moins de 16mm au niveau du col. On peut chercher du 12 (à limer), du 12,5 mm (ajusté), du 13 mm (adapté) ou plus grand 14 ou 15 mm (large).

Remarque : dans la liste des pièces pour le modèle Lyman 2 il est fait référence à une butée à bille de diamètre inférieur donc on peut s'interroger sur la dimension de la tige de notre forêt.

En fait, la dimension des tiges n'est pas standard elle dépend du type d'embout utilisé par le forêt (SDS, hexagonal avec diamètre variable). Si on ne trouve pas de modèle de butée adapté. On pourrait devoir changer de forêt, usiner la tige ou ajouter un tube entre la tige et le roulement.

En cherchant des infos sur les "butées à bille" ou "thrurst bearing" sur internet on tombe sur les modèles suivants :

- Butée à bille normalisée (51101 ou 51102) d = 12 mm ou 15 mm

- Butée à bille au standard américain (6031/4VBF53) : d= 12,7 mm = 1/2"

- Butée à aiguille (AXK1326) : d= 13 mm

Plus anecdotiquement, on trouve également au rayon serrurerie :

- Bagues de paumelles à billes : d = 12,3 mm

Etape n°6 - Controlle de température PID

Etape n°7 - Corps de chauffe et isolation thermique

L'idee est de faire un petit four thermostate en bout de tube (ou le long si besoin).

Classiquement on entoure le tube avec un corps de chauffe (alu, cuivre, laiton) en contact avec l'élément chauffant (collier, cartouche) et le thermostat (sonde de type K). Le tout est recouvert d'un isolant thermique (laine de roche, silicate de calcium) pour eviter de perdre la chaleur.

Pour préparer la séance de l'atelier on peut récupérer des tubes, plaques ou morceaux d'aluminium, cuivre ou laiton. Idem pour les tissus isolants type laine de roche, les scotchs isolants type capton ou autre mastics refractaires.

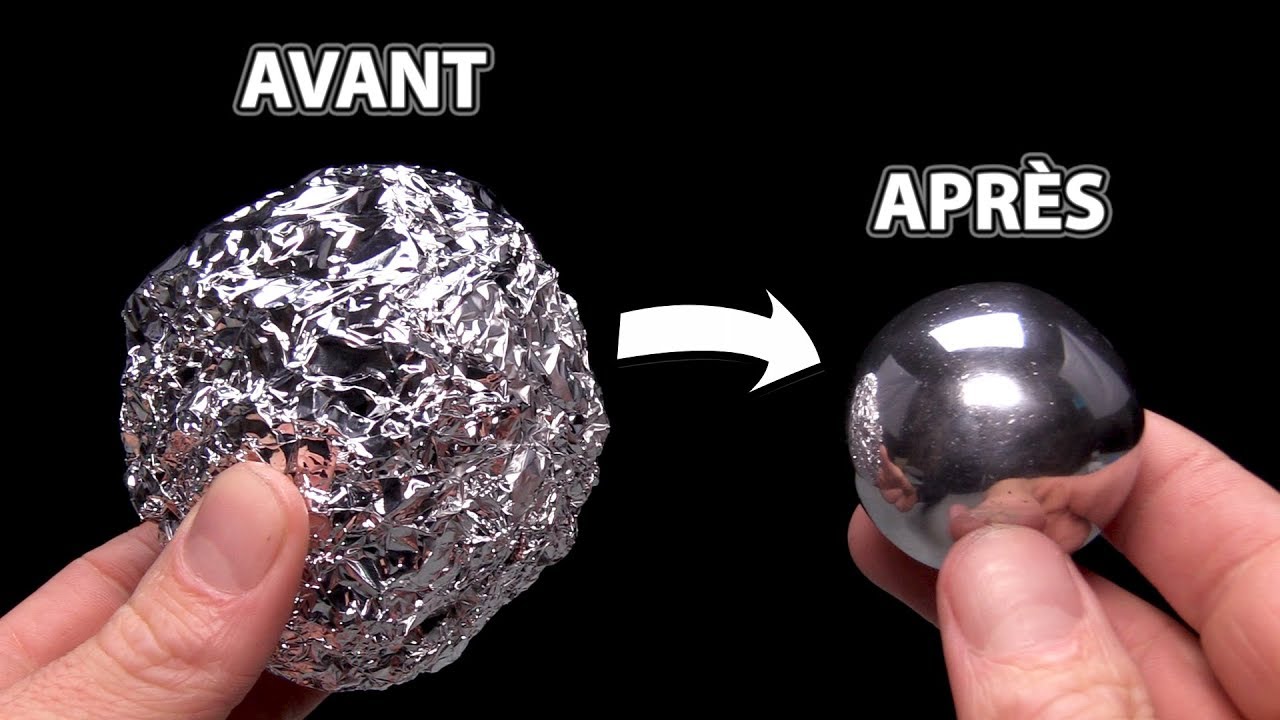

Antoine a évoqué la possibilité d'utiliser un rouleau de papier aluminium pour faire le corps de chauffe. Après réflexion ça pourrait peut-être marcher (voir le par exemple le "japanese foil ball challenge").

Etape n°8 - Elements chauffants

Plusieurs types d'éléments chauffants sont utilisables a priori :

- Résistance (four, plaque de cuisson, ...)

- Fil chauffant (sèche cheveux, fer à souder, ..)

- Cartouche chauffante (hot-end imprimante 3D, ...)

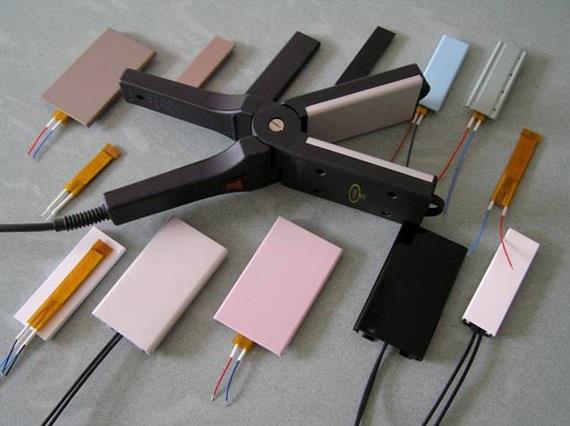

- Plaque chauffante PTC (fer à lisser, ...)

- Bande chauffante (extrusion plastique,...)

Le plus utilisé pour l'extrusion de plastique est le collier de chauffe qui se fixe directement sur le tube ou sur un cylindre servant de corps de chauffe. Certains projets reprap utilisent des cartouches ou des plaques de chauffe.

Les colliers de chauffe existent en inox, laiton ou mica. Il est plus facile de trouver des colliers de 42x50 à 200W que des colliers plus petits (25, 30 ou 35 mm). Les colliers plus petits sont généralement moins puissants 30mm =>120W par exemple. Le colliers laiton semble le modèle le plus "passe partout" en terme de puissance et de solidité.

Les cartouches existent dans différents voltages et puissance et sont faciles à trouver sur les sites de vente par correspondance. On en trouve en 12V ou en 220V allant de 40W à 400W.

Les plaques PTC sont également peu chères et faciles à trouver et à utiliser. Elles sont calibrées pour une température maximale (200°C, 230°C) qu'elles ne peuvent pas dépasser( la résistance diminue). C'est une sécurité. Les plaques standard ont une longueur de 70 mm et une puissance de 40W.

Etape n°9 - Bilan des pièces détachées et Préassemblage

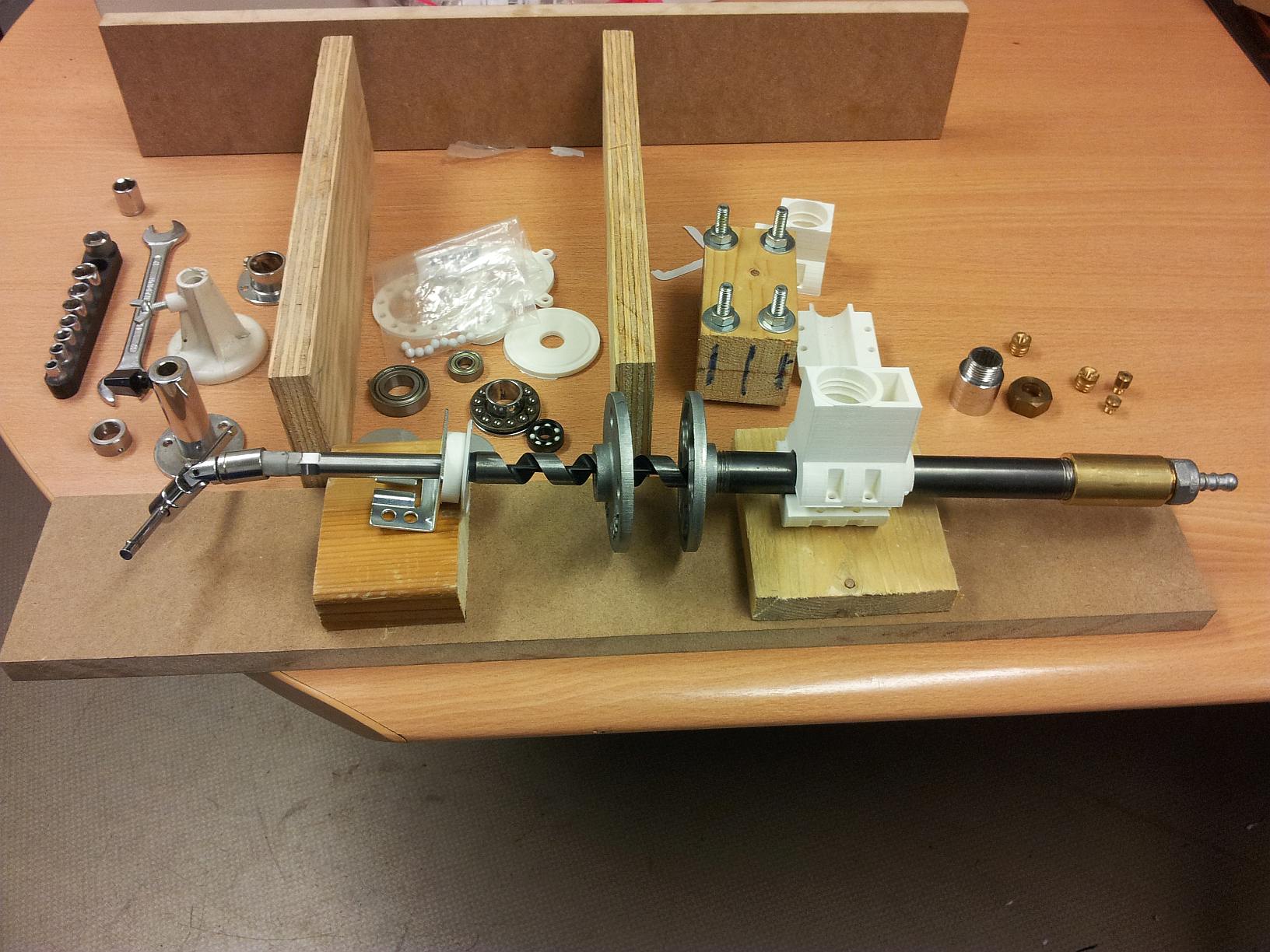

Il nous manque encore des pièces importantes pour finaliser la machine mais on a réuni pas mal de choses à ce stade en mode achat, récup ou bricolage.

Pièces à commander cette semaine pour compléter le package :

- Module Mofset pour moteur DC 12-24V et cartouche de chauffe 12 V

- Colliers chauffants 35mmx50mm et cartouches de chauffe 220V

En attendant de recevoir les pièces manquantes, on peut commencer à se faire une idée de la machine finale en rassemblant les pièces détachées sur la table.

- Première étape : toutes les pièces en vrac sur la table

- Deuxième étape : pré-assemblage de l'extrudeuse

Programme de la semaine prochaine :

- Menuiserie et assemblage

- Couplage et contrôle moteur

Etape n°10 - Couplage Moteur 1

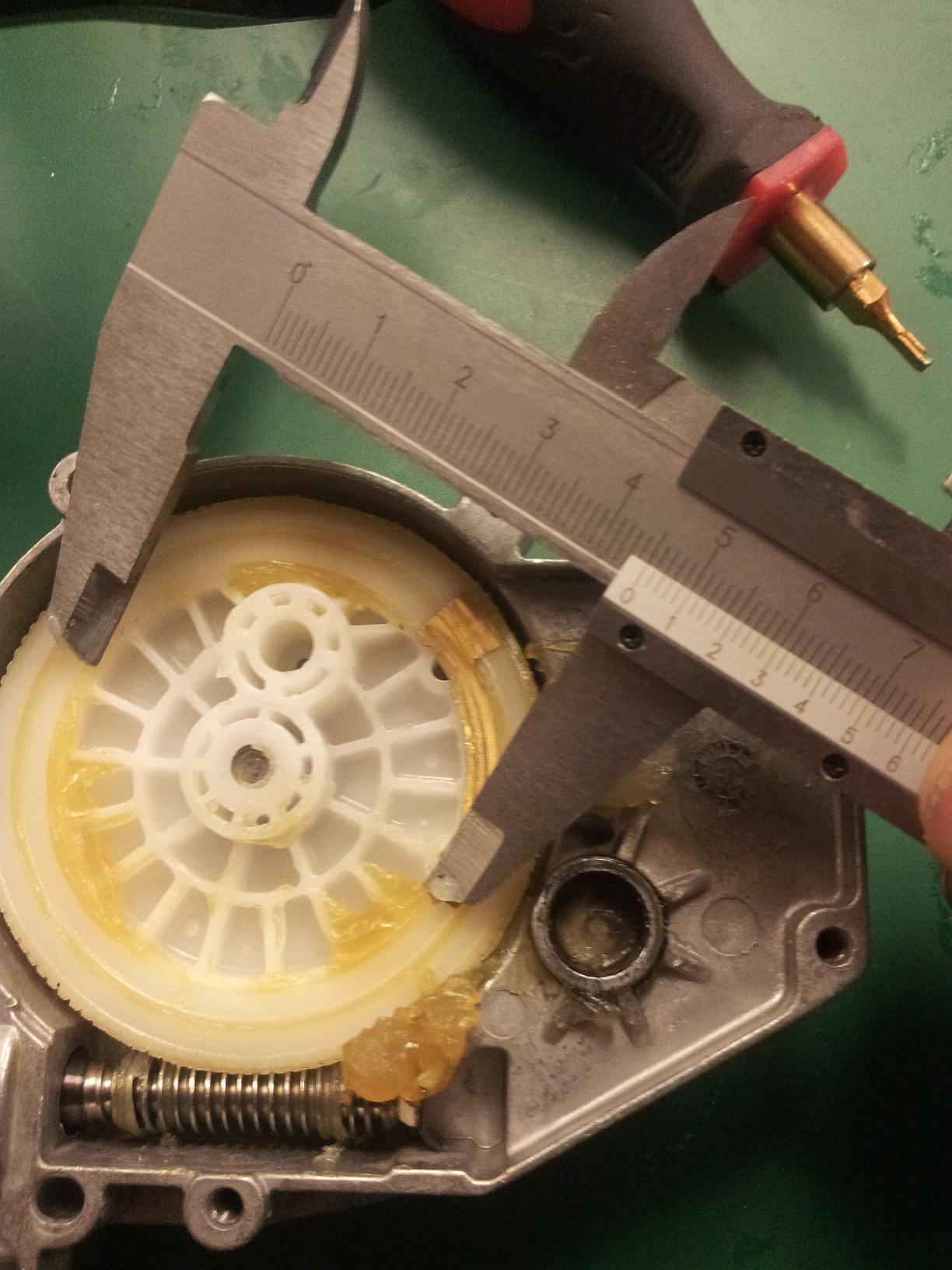

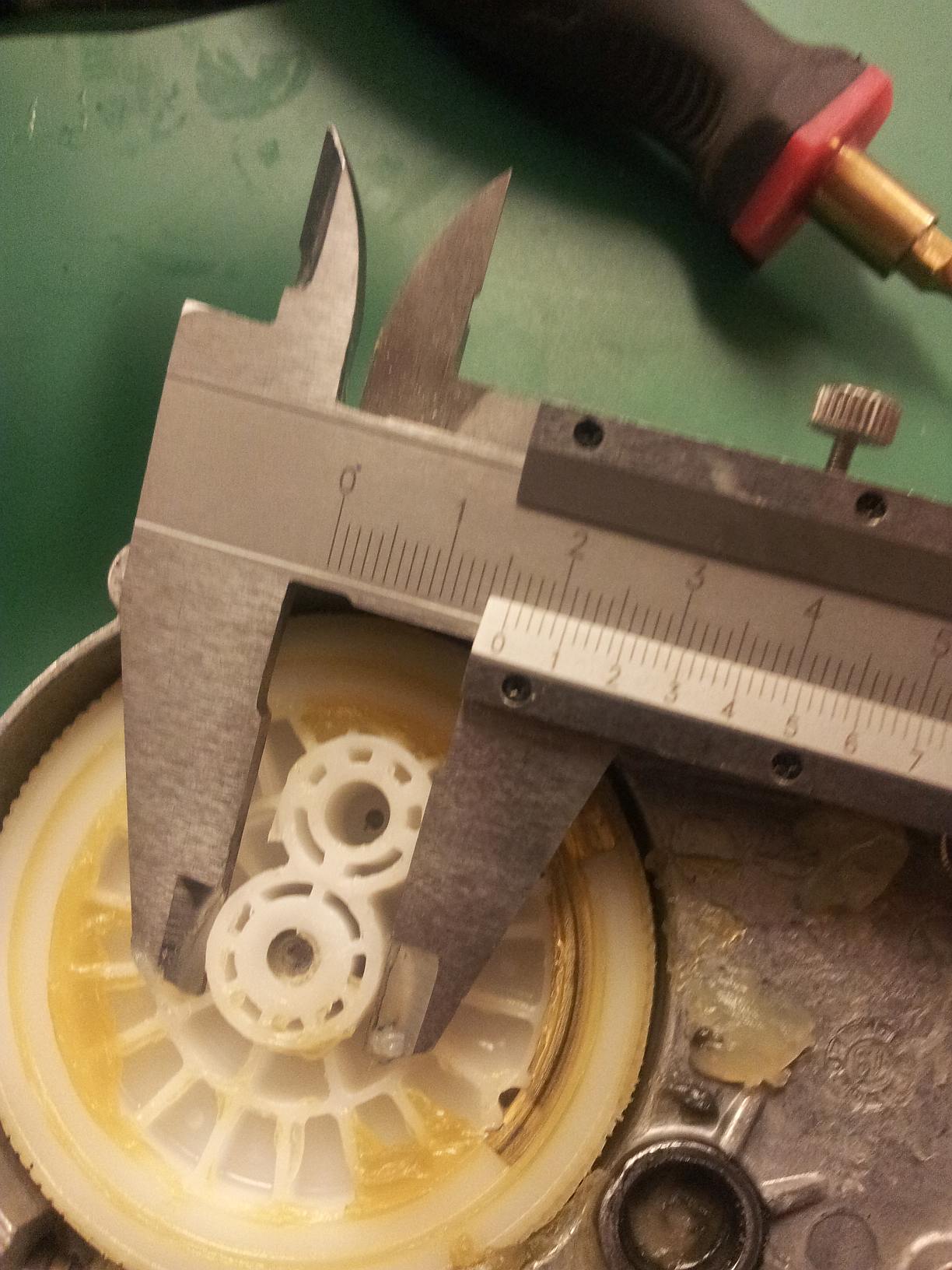

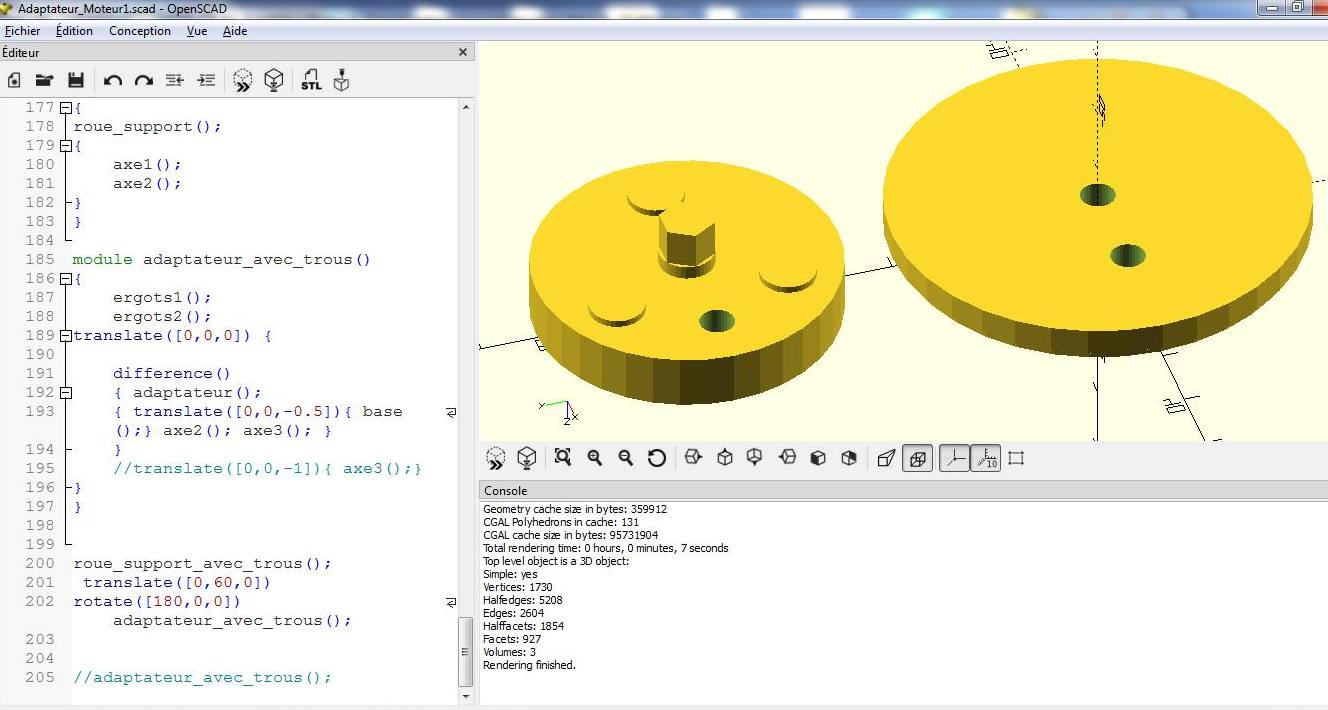

Notre premier moteur est un moteur d'essuie glace. Le système d'axe est excentré et prévu pour un mouvement oscillatoire. Pour pouvoir s'en servir il faut le "hacker" et "l'adapter" à notre besoin.

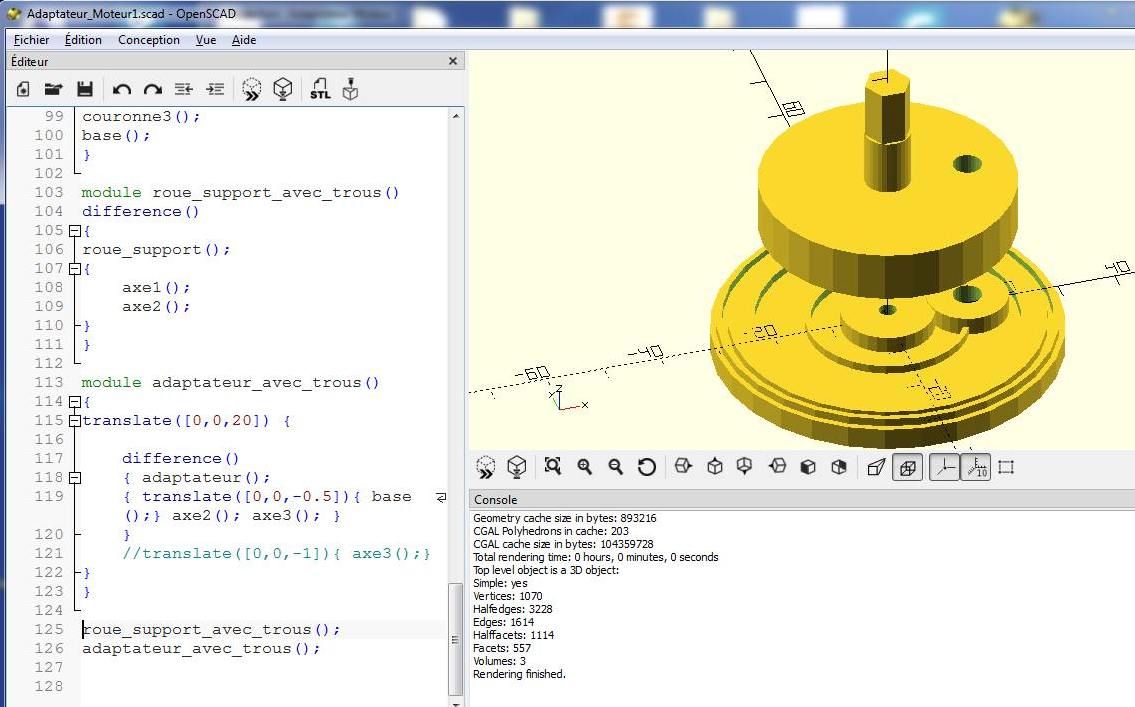

Le moteur a une roue dentée avec un axe au centre et un trou excentré. Le cache sert de piste de glissement. Sa forme circulaire permet de loger un adaptateur cylindrique en se servant de la roue comme support. Un perçage du capot permet de faire passer un axe couplage et de voir à travers.

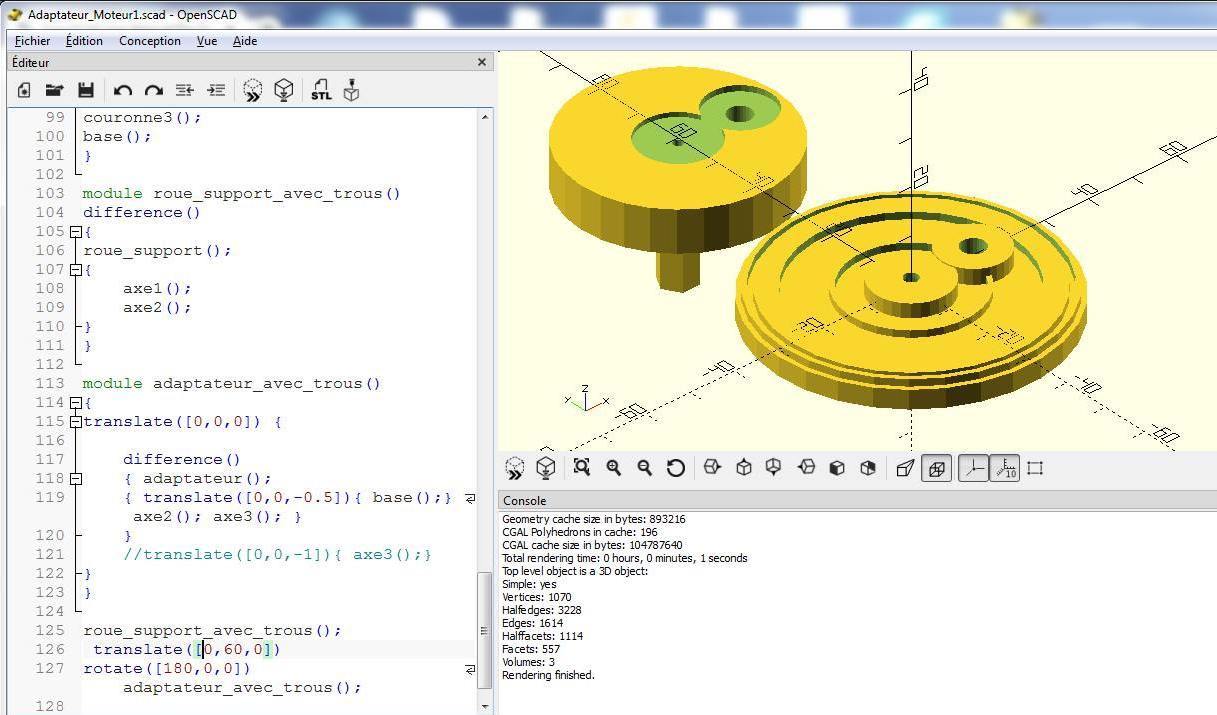

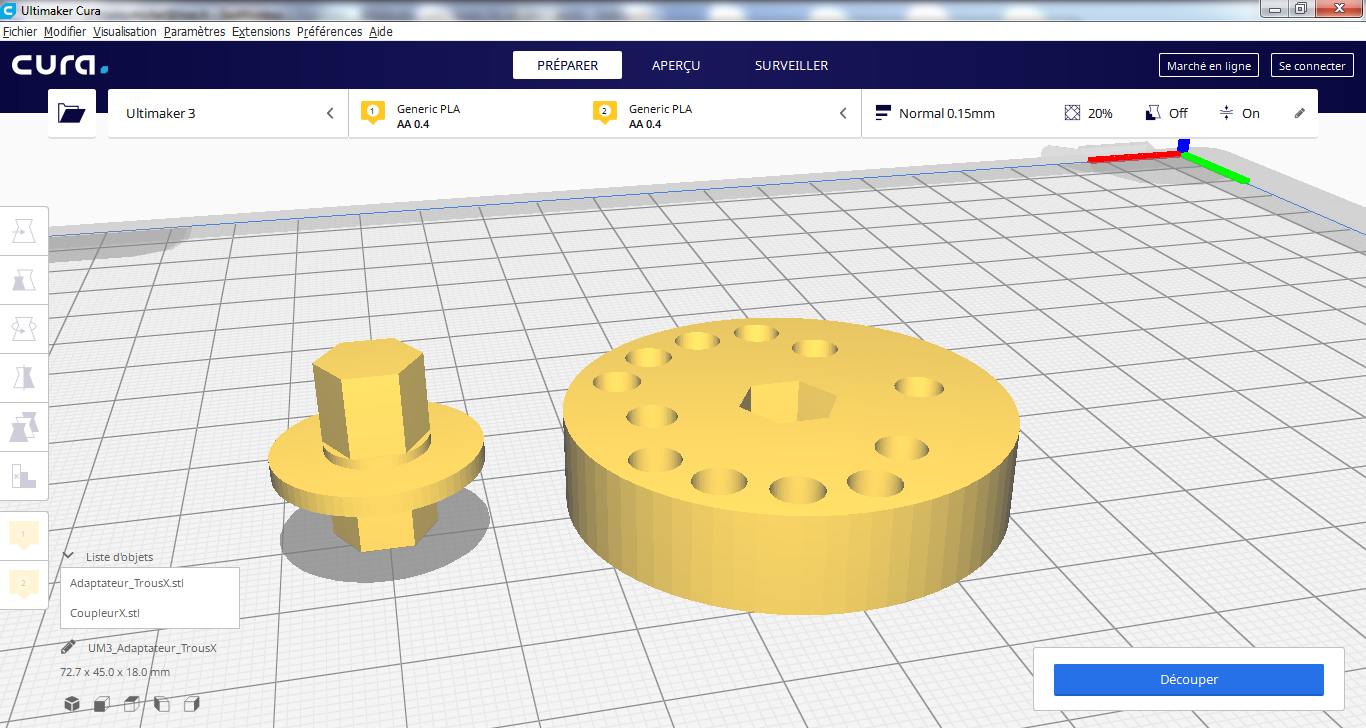

Spécification et modélisation de l'adaptateur :

- Photos du moteur avec prise de mesures

- Modélisation sous Open-Scad de la roue et d'un adapteur

Après réflexion, ce modèle demande d'être amélioré sur plusieurs points :

- 1/ Fixation du dessous sur la roue

- 2/ Glissement du dessus sur le capot

- 3/ Type de couplage avec l'axe de rotation

- 4/ Ajustement des dimensions au carter

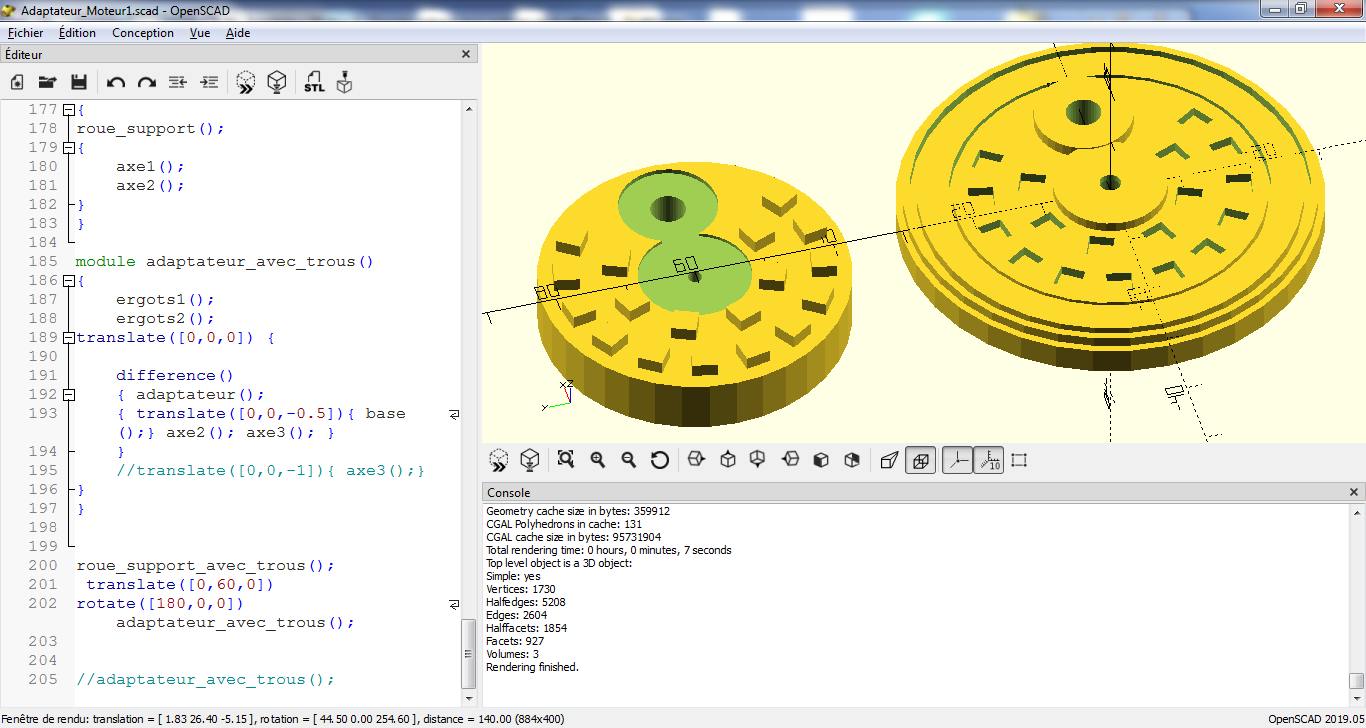

Etape n°11 - Couplage Moteur 1 - Améliorations

Idées :

- Pour le passage des efforts, plus il y a de surface de contact entre l'adaptateur et la roue mieux c'est. Si tu veux limiter le nombre d'ergots, fais déjà tous les ergots les plus à l'extérieur de ton adaptateur.

- La roue et l'adaptateur seront simplement maintenus en Z par pincement entre le carter métallique et le carter plastique. Initialement les concepteurs du moteur avaient prévu une surface de contact très petite. Et ils y ont placé une pastille de nylon ou Téflon. Pour notre adaptateur, je pense qu'il faut réduire notre surface de contact avec le carter plastique. Pour faire un système stable je te propose de faire pousser 3 ergots répartis à 120° autour de l'axe de rotation de l'adaptateur. Au bout des ergots il faudrait idéalement un matériau du même genre que du Téflon.

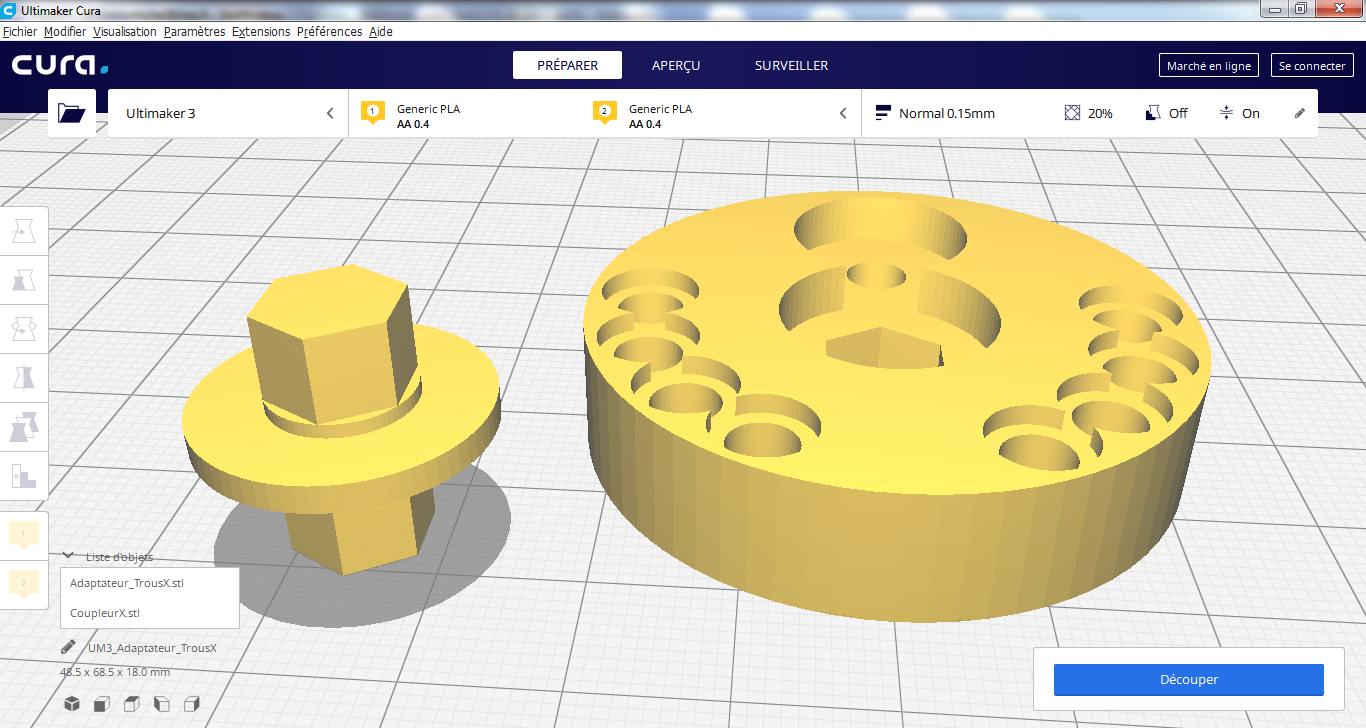

- L'adaptation peut se faire directement sur la tige helicoidale ou via un adaptateur carré ou hexagonal. Il est facile d'imprimer un coupleur en 3D ou de brancher un coupleur en métal si on utilise un embout hexagonal ou carre.

Proposition 1 (tout en un) :

- Ergots intégrés dans l'adaptateur

- Ajout de 3 plots de glissement intégrés

- Couplage hexagonal mâle intégré

Proposition 2 (modulaire) :

- Ergots remplacés par des logements pour taquets

- Ajout de logements pour 3 plots sur le dessus

- Couplage hexagonal femelle conique

- Coupleur hexagonal droit male/male avec rondelle